Новый индустриальный переворот, называемый четвертой промышленной революцией (Индустрия 4.0), характеризуется инновационными подходами к производству на основе масштабного внедрения автоматизированных процессов в промышленность. Развитие сварочных технологий в контексте принципов Индустрии 4.0 характеризуется развитием и совершенствованием способов сварки с целью получения качественных сварных соединений и металлоконструкций, и конструкций из разнородных материалов. Сварочные технологии широко используются в стратегически важных отраслях, поэтому разработка и применение наиболее эффективных технологий является актуальной и своевременной на современном этапе развития производства [1].

Цель исследования – определение наиболее эффективных сварочных технологий, ориентированных на повышение производительности процесса, уменьшение труда и энергозатрат, способствующих повышению качества сварных соединений в соответствии с принципами Индустрии 4.0.

Материалы и методы исследования

В качестве основных материалов использованы исследования, разработки, публикации, в которых рассматриваются современные перспективные сварочные технологии, области их применения, оборудование. Анализ, систематизация и дополнение существующих исследований позволили определить ряд перспективных сварочных технологий, рассмотреть их сущность, возможности применения в современных условиях развития производства.

Используемые методы: изучение, анализ, систематизация и обобщение теоретических исследований, работ, практического опыта с целью выявления ряда наиболее перспективных технологий сварки в современных геополитических условиях.

Результаты исследования и их обсуждение

Рассмотрим ряд технологий. Технология ICE™ сварки под флюсом предусматривает перераспределение тепла в процессе сварки, при этом излишки расходуются на нагрев и расплавление «холодного» электрода, который является дополнительным. Тем самым производительность повышается без увеличения энергозатрат на тепловложения. Процесс сварки под флюсом ведется расщепленной дугой. Отличительной особенностью является применение дополнительного «холодного» электрода (проволоки) (ICE – Integrated Cold Electrode), который располагается непосредственно в сварочной головке между двумя «горячими» электродами (рис. 1).

Рис. 1. Технология ICE ™

Тепло, выделяемое при плавлении электродов (ранее рассеивалось в окружающую среду), перераспределяется на холодный электрод, способствуя его расплавлению. Данная технология позволяет контролировать скорость наплавки и регулировать высоту шва за счет управления скоростью подачи холодного электрода [2].

Использование «холодного» электрода, располагаемого параллельно основным, способствует стабилизации процесса сварки посредством стабилизации дуги и сварочной ванны. «Холодный» электрод подается независимо от скорости плавления «горячих» электродов. Плавление «холодного» электрода осуществляется двумя дугами, что уменьшает влияние на качество сварки изменений значений силы тока и величины вылета электродов. В результате увеличивается стабильность и производительность процесса.

Процесс сварки ведется в автоматическом режиме с применением контроллеров. Перед началом работы посредством интерфейса задаются параметры сварного шва, и блок управления в автоматическом режиме подбирает режим сварки [1].

В качестве основных преимуществ технологии ICE ™ выделим:

− повышение на 50 % скорости наплавки;

− улучшение качества сварного шва за счет исключения дефектов в корне шва, что обусловлено использованием тандемной сварки, а также устраняет необходимость проведения поверхностной обработки шва;

− автоматизация процесса с применением функции «Контроль формы сварного шва» устраняет необходимость проведения поверхностной обработки шва за счет получении более плоской формы шва при увеличении усталостной прочности;

− повышение скорости сварки, а соответственно, увеличение производительности процесса и снижение себестоимости выпускаемой продукции;

− снижение энергозатрат;

− уменьшение загрязнения атмосферы за счет снижения выбросов соединений углерода (диоксида углерода);

− снижение расхода сварочных материалов, в том числе флюса, за счет уменьшения количества проходов.

Применение технологии ICE ™ возможно в различных отраслях: строительство трубопроводов, судостроение, машиностроение, сварка труб и др., что обусловлено высокой производительностью и достоинствами процесса сварки.

В настоящее время при сооружении и ремонте трубопроводов интерес вызывает применение импульсной сварки, которую возможно использовать при сварке сталей и цветных металлов в процессе изготовления конструкций (из цветных металлов толщиной более 1,5 мм и сталей толщиной более 1 мм).

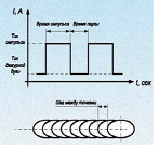

Процесс импульсной сварки имеет цикличный характер. Основной металл плавится под действием резко возрастающего тока, в результате формируется сварочная ванна. Многократные импульсы тока в течение постоянного фонового тока образуют цикл, в течение которого происходит образование капель на поверхности электрода. Сила тока уменьшается, что приводит к началу затвердевания металла от края к центру, после чего цикл повторяется.

При проведении сварочного процесса используется кратковременный импульс. Именно он способствует тому, что капли из расплавленной металлической структуры ровно ложатся на зону сварного шва. Все это позволяет применять сварочную технологию для сваривания тонких изделий, к примеру металлических алюминиевых листов. В процессе сварки ток пульсирует с определенной частотой, при этом частота импульса регулируется, варьируясь от 0,5 до 300 Гц (в зависимости от толщины металла, силы сварочного тока) (рис. 2).

Рис. 2. Импульсная сварка

Чем выше частота, тем у́же сварочная дуга, соответственно, ширина шва уменьшается, глубина провара увеличивается. Более низкая частота позволяет лучше вести контроль процесса [3]. Для контроля процесса переноса электродного металла при работе на малых токах происходит дополнительное наложение импульсов высокого тока короткой длительности. Это обусловлено несовпадением скорости подачи электродной проволоки и скорости ее плавления.

Для перехода капли в сварочную ванну применяют как одиночные, так и групповые импульсы. Соотношение между величиной и длительностью импульсов определяет стабильность процесса сварки. Так как происходит управляемый процесс переноса электродного металла, то это способствует устойчивому горению дуги, повышению качества сварного соединения, исключая процессы разбрызгивания и формирования несплавлений.

Высота и длительность импульса зависят от состава проволоки, ее диаметра и в меньшей степени от состава защитного газа. В процессе импульсной сварки при частоте от нескольких герц до нескольких сотен герц применим обширный диапазон амплитуд импульсов с различной формой и различной длительности, что способствует формированию капли расплавленного металла диаметром, соответствующим толщине сварочной проволоки. При выборе величины высоты и длительности импульсов учитывается диаметр и состава электродной проволоки [4].

В процессе импульсной сварки на базовый ток накладываются дополнительные импульсы, процентная доля которых составляет приблизительно 15 %. Возможно использование в процессе сварки подачи двойных импульсов в условиях модуляции, это способствует модулированию несущего сварочного тока высокой частоты от основного силового инвертора при формирующемся вторичным инвертором низкочастотном импульсе. Это изменяет соотношение ток – пауза, меняя форму импульса, что позволяет изменять углы термического воздействия на металл, способствует формированию управляемого мелкокапельного переноса в режиме короткого замыкания, в результате капли расплавленного металла плавно переходят в сварочную ванну, которая уменьшается в размерах. Повышается качество корневого шва при формировании равномерного обратного валика. Применение двойного импульса направлено на повышение производительности процесса и качества сварного соединения.

Выделим преимущества импульсной сварки:

− повышение производительности процесса сварки, увеличение скорости сварки;

− применяется для сварки сталей, цветных металлов во всех пространственных положениях металлов большой толщины, когда необходимо контролировать тепловложения;

− возможность применения для сварки в узкощелевую разделку за счет высокой пространственной стабилизации дуги;

− процесс характеризуется уменьшением тепловложений, что способствует снижению деформации свариваемого металла;

− стабильность процесса горения дуги, возможность перехода к мелкокапельному и струйному переносу электродного металла за счет сил поверхностного натяжения;

− снижение сварочных деформаций за счет направленного действия сварочной дуги;

− выполнение импульсной сварки не требует высокой квалификации сварщика;

− повышение качества сварного соединения за счет управляемости процесса переноса электродного металла, применения кратковременных импульсов, избежание разбрызгивания на токах величиной от 50 до 150 А (при дуговой сварке используются на короткой дуге).

Процесс импульсной сварки производится с применением источников инверторного типа. Защита расплавленного металла осуществляется посредством подачи в зону сварки защитного газа. Импульсная сварка наиболее эффективна при использовании аппаратов, оснащенных синергетической системой управления, автоматически настраивающих параметры процесса сварки в зависимости от параметров свариваемого металла, сварочных материалов [5].

Следует отметить, что развитие технологии импульсной сварки привело к созданию новых способов, предусматривающих подогрев электродной проволоки; применение двухдугового режима; увеличение вылета электродной проволоки.

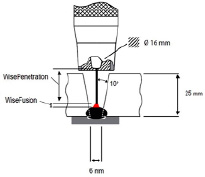

Технология сварки в узкую разделку (Kemppi RGT) наиболее эффективна для соединения металла толщиной не более 30 мм [6]. При этом применяется стандартное оборудование и программное обеспечение для интеллектуального управления сварочной дугой, способствуя:

− поддержанию стабильной мощности дуги при вылете электрода до 30 мм, при этом провар корня шва гарантирован;

− уменьшению риска непровара и неполного проплавления за счет сосредоточения дуги в определенной точке разделки.

− поддержанию максимальной плотности энергии при регулировании дуги.

Схема сварки в узкую разделку представлена на рис. 3.

При сварке в узкую разделку существует возможность уменьшения угла разделки, это позволяет уменьшить количество слоев в шве, соответственно, происходит уменьшение деформаций металла, снижение расхода сварочных материалов, повышается производительность процесса. При сварке металла толщиной до 15 мм возможно выполнение одного прохода для получения качественного сварного соединения (рис. 4).

Следует отметить, что при уменьшении угла разделки (приблизительно на 20°− контроль процессов в сварочной ванне, обеспечивающий стабильность сварки;

− снижение магнитного дутья, в результате уменьшение риска формирования непроваров сварного шва;

− повышение производительности процесса за счет поддержания постоянной мощности дуги;

− уменьшение тепловложений в процесс сварки за счет высокой плотности энергии, что способствует уменьшению деформаций свариваемого металла, исключает необходимость последующей правки;

− возможность задавать и регулировать параметры сварки дистанционно [8].

Рис. 3. Сварка в узкую разделку [6]

Рис. 4. Сварка в один проход металла толщиной 15 мм

В современных геополитических условиях вопрос импортозамещения является актуальным для предприятий, выполняющих сварные работы. Анализ оборудования, предлагаемого отечественными производителями, показал, что рассматриваемые технологии сварки обеспечены оборудованием российского производства (таблица). В результате исследования вопроса обеспечения процессов отечественным программным обеспечением, определено, что ряд компаний работают над разработкой и совершенствованием ПО для выполнения сварочных процессов при изготовлении сварных конструкций.

Сварочное оборудование

|

Технология |

Производитель |

Оборудование |

|

|

Технология ICE™ |

Компания «ИТС-Урал», Екатеринбург |

Сварочный трактор АДФ-1005 Урал |

|

|

Импульсная сварка |

Компания «Интертехприбор», Москва |

Сварочный инвертор для TIG сварки SMART 300 |

|

|

Технология сварки в узкую разделку |

«ШТОРМ», Екатеринбург, ПО: компания Кемпли |

Шторм-Micor MIG 500 |

|

Технология ICE™ осуществляется на оборудовании, предлагаемом компанией «ИТС-Урал» (Екатеринбург). Сварочные тракторы компании могут работать от разных источников тока, обеспечивают точную подачу сварочной проволоки, способствуют уменьшению расходных материалов в процессе сварки, обеспечивают высокую скорость сварки. Для выполнения импульсной сварки компания «Интертехприбор» (Москва) предлагает различные виды инверторных источников. Для сварки в узкую разделку подходит оборудование, предлагаемое компанией «Шторм» (Екатеринбург). Рассматриваемое оборудование по параметрам не уступает зарубежным аналогам и адаптировано для эксплуатации в России.

Заключение

Рассмотренные технологии имеют ряд преимуществ, позволяющих повысить производительность процесса посредством автоматизации, сократить расход сварочных материалов, снизить сварочные деформации конструкций, Инновации в сварочном производстве ориентированы на повышение качества сварных конструкций. Их применение в современных геополитических условиях, оказывающих влияние на развитие производства, с учетом принципов Индустрии 4.0 ориентировано на совершенствование и развитие стратегически важных отраслей страны.