Эффективное решение задач управления качеством промышленной продукции в настоящее время требует широкого применения информационных систем (ИС), позволяющих правильно выбрать вектор этого управления и, как результат, принять правильное решение при управлении качеством промышленной продукции, например при управлении качеством производства часов. Решение этих задач с использованием информационных и автоматизированных информационных систем (АИС) является актуальным, поскольку позволяет автоматизировать процесс принятия оптимального решения. В научной и технической литературе существуют различные толкования понятия качества продукции. Так, в одних литературных источниках [1, с. 47] под качеством продукции понимается совокупность свойств, определяющих степень способности промышленной продукции удовлетворять общественным потребностям, в других источниках качество промышленной продукции оценивается целым рядом количественных характеристик промышленной продукции с учетом их эксплуатационных условий [2, с. 7] и т.д. Все эти определения качества продукции имеют свое право на существование, поскольку большинство этих понятий определяют качество промышленной продукции на основе учета ее определенных свойств. Однако в данной работе, на взгляд авторов, целесообразно использовать понятие качества продукции, основываясь на определении, указанном в Государственном стандарте [3], в соответствии с которым «качество представляет собой совокупность свойств продукции, обуславливающих ее пригодность удовлетворять определенные потребности в соответствии с ее назначением». В общем случае авторы данной статьи считают, что изменение качества промышленной продукции происходит в результате проведения мероприятий или совокупности мероприятий, воздействующих на факторы или изменяющих условия, в которых эти факторы действуют. Рост качества продукции определяется по улучшению интегрального качества, который определяет общий характер механизма управления качеством промышленной продукции.

Следовательно, процесс управления качеством продукции можно представить в виде установления, обеспечения и поддержания необходимого уровня качества промышленной продукции при ее разработке, производстве, эксплуатации и сопровождении, что реализуется за счет систематического контроля качества и целенаправленного воздействия на условия и факторы, влияющие на качество промышленной продукции. Авторами для управления качеством промышленной продукции предложен процессный метод (подход) к управлению качеством промышленной продукции [4, с. 9], реализованный в виде алгоритма в предлагаемой к рассмотрению ИС. Сущность данного метода состоит в применении системы взаимосвязанных процессов, обеспечивающих непрерывное управление качеством продукции за счет связи между отдельными процессами внутри системы процессов, протекающих в предлагаемой ИС.

Целью работы является проектирование (моделирование) и анализ ИС управления качеством промышленной продукции на основе применения процессного метода, а также разработка алгоритма ее функционирования.

Материалы и методы исследования

Рассмотрим процесс управления качеством продукции на основе применения ИС, обеспечивающей технологический процесс выпуска продукции заданного уровня качества и реализующей процессный метод управления. При этом будем считать, что входом системы управления качеством является совокупность технологических, конструктивных и прочих факторов, а выходом – текущий уровень качества, характеризуемый определенными показателями качества. Для проектирования ИС управления качеством промышленной продукции авторами была частично использована методология SADT (Structured Analysis and Design Technique – методология структурного анализа и проектирования) [5, с. 38], базирующаяся на структурном анализе систем и графическом представлении ИС в виде системы функций, которая имеет три класса структурных моделей: функциональная модель, информационная модель и динамическая модель. Данная методология в настоящее время более известна как нотация IDEF0 (Function Modeling) [5, с. 38].

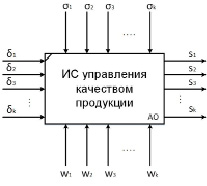

На рисунке представлена разработанная авторами диаграмма нотации IDEF0 верхнего уровня системы управления качеством промышленной продукции, на которой анализируемый авторами процесс управления качеством промышленной продукции представлен в виде прямоугольника с изображением входных и выходных данных, управляющих воздействий и объектов управления. В диаграмме IDEF0 описываются первоначально все внешние связи исследуемого процесса, далее авторами реализуется декомпозиция этого процесса и происходит описание внутренних процессов, протекающих в ИС, с обозначением всех связей.

Обозначим через δ1, δ2, δ3 …δk совокупность технологических, конструктивных и прочих факторов, поступающих на вход системы; σ1, σ2, σ3, … σk – сигналы управления, приводящие к изменению соответствующих значений δ1, δ2, δ3 …δk, w1, w2, w3 … wk – операторы (объекты) управления, приводящие к изменению σ1, σ2, σ3, … σk и характеризующие деятельность служб предприятий по изменению технологического процесса с целью выпуска продукции планируемого качества, s1, s2, s3, … sk – параметры (показатели), оценивающие качество продукции.

Следует также отметить, что в реальных условиях кроме управляющих воздействий σk на ИС могут воздействовать еще внешние детерминированные и случайные возмущения. В самом общем виде процесс управления качеством продукции предполагает воздействие на ряд параметров (множеств). Первая группа выходных параметров качества промышленной продукции S определяет свойства готовой, проектируемой либо находящейся в эксплуатации промышленной продукции и может быть представлена в виде выражения

.

.

Эти параметры представляют собой оценки качества промышленной продукции. К ним можно отнести эксплуатационные, технологические и технико-экономические параметры. Оптимизация этих параметров с помощью целевой функции определяет процесс управления качеством продукции [5, с. 39].

Диаграмма IDEF0 верхнего уровня ИС управления качеством продукции

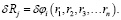

Вторая группа параметров R представляет собой совокупность факторов, оказывающих существенное влияние на параметры качества продукции:

.

.

Эта группа включает в себя параметры, определяющие качество исходных для производства материалов, уровень подготовки инженерно-технического персонала и рабочих, параметры технологического процесса и т.д. Параметры группы R должны быть коррелированы с параметрами группы S, то есть влиять на них, и быть управляемыми.

В каждом конкретном случае значения параметров этих групп выбирают на основе знаний специалистов по проектированию, производству и эксплуатации. Эти отношения между группами должны отражать реальные связи, существующие в процессе производства, подлежать формализации и обладать свойствами адекватности. Данные отношения могут, в частности, носить функциональный характер и могут быть представлены следующей системой уравнений:

s1 = φ1(r1, r2, r3 … rn)

s2 = φ2(r1, r2, r3 … rn)

s3 = φ3(r1, r2, r3 … rn) (1)

…

sk = φk(r1, r2, r3 … rn)

Решения системы уравнений (1) могут быть получены существующими в настоящее время математическими методами регрессионного или корреляционного анализа. Однако в предлагаемой авторами ИС построение отношений между этими группами параметров реализовано методом имитационного моделирования с помощью блока обработки информации: вычислительной системы, входящей в состав ИС.

Отличительной чертой управления качеством промышленной продукции является то, что все процессы, связанные с проектированием, производством и обращением готовой продукции, уже организованы и функционируют. Поэтому основное направление совершенствования качества промышленной продукции заключается в модификации управляемых процессов таким образом, чтобы параметры готовой продукции соответствовали определенному уровню требований, налагаемых на качество продукции. Отсюда авторами делается вывод, что при управлении качеством продукции прежде всего необходимо выделить такую группу параметров s, для которых не выполняется условие (2).

Следует также отметить, что адекватное формализованное представление процесса управления качеством продукции требует привлечения большого количества параметров и отношений, связывающих эти параметры, поэтому при практической реализации задач управления качеством продукции необходимо выделить минимальное количество существенных параметров и отношений, удовлетворяющих ограничениям, представленным ниже:

для всех

для всех  (2)

(2)

где  – интервал, внутри которого si-й параметр продукции соответствует требованиям к его качеству.

– интервал, внутри которого si-й параметр продукции соответствует требованиям к его качеству.

Результаты исследования и их обсуждение

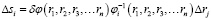

Алгоритм функционирования ИС управления качеством промышленной продукции представлен авторами в виде последовательности действий, совершаемых над двумя основными группами параметров. К первой группе относятся действия, устанавливающие зависимости между параметрами промышленной продукции и факторами, влияющими на ее качество  , что, как уже отмечалось выше, достигается методами математической статистики.

, что, как уже отмечалось выше, достигается методами математической статистики.

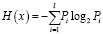

Вторая группа включает в себя действия, наиболее существенные для целей управления качеством промышленной продукции. Для реализации действий второй группы алгоритма функционирования ИС определим требования, предъявляемые к совокупности параметров управления, входящих в систему уравнений (1). Предположим, что совокупность параметров управления качеством промышленной продукции представляет собой некоторую физическую систему х. Неопределенность этой системы количественно выражается энтропией H(x) и представляет собой известную формулу К. Шеннона [6, с. 20]:

, (3)

, (3)

где Pi – вероятность некоторого состояния системы;

l – количество возможных состояний.

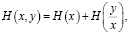

Если система x взаимодействует с некоторой другой системой y, то энтропия сложной системы (x,y) будет определяться соотношением

(4)

(4)

где  – условная энтропия системы y относительно системы x.

– условная энтропия системы y относительно системы x.

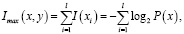

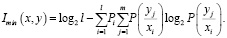

Оценим максимальное Imax и минимальное Imin количество информации, которое определяет граничные значения количества информации, достаточной для управления системой, и которое можно считать информационным критерием для выделения наиболее существенных соотношений в системе x.

Imax > I* ≥ Imin , (5)

где I* – количество информации, достаточное для управления системой.

(6)

(6)

(7)

(7)

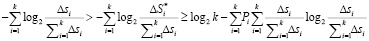

Подставляя формулы (6) и (7) в выражение (5), получим неравенство, которое можно считать информационным критерием для выделения наиболее существенных взаимосвязей в системе:

(8)

(8)

Полученное выражение информационного критерия представляет собой общий случай нахождения этого критерия.

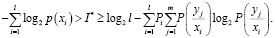

Рассмотрим частный случай его использования применительно к системе уравнений (1), когда φ(r1, r2, r3 … rn) – дифференцируемая функция от переменных r1, r2, r3 … rn.

Поскольку влияние погрешностей входных параметров  на выходные характеристики

на выходные характеристики  неравнозначно, введем понятие чувствительности выходной характеристики:

неравнозначно, введем понятие чувствительности выходной характеристики:

,

,

(9)

(9)

Если погрешности параметров продукции, возникающие в процессе их формирования, равновероятны, то в этом случае вероятность появления частных погрешностей выходных характеристик, выраженная через чувствительность, определится по формуле

. (10)

. (10)

Таким образом, зная коэффициенты чувствительности, можно получить значение количества информации и проверить выполнимость критерия (5).

Окончательно имеем

, (11)

, (11)

где

Заключение

В настоящей работе рассмотрены вопросы, связанные с проектированием ИС, реализующей процессный метод управления качеством промышленной продукции. Авторами в представленной работе для управления качеством промышленной продукции был выбран процессный метод управления, состоящий в применении системы взаимосвязанных процессов, обеспечивающих непрерывное управление качеством продукции за счет установления связи между отдельными процессами, протекающими в ИС. Процессный метод обеспечивает необходимый уровень управления качеством промышленной продукции при ее разработке, производстве, эксплуатации и сопровождении за счет непрерывного контроля управления качеством и воздействия на условия и факторы, влияющие на нее.

При проектировании предлагаемой ИС управления качеством промышленной продукции была применена методология SADT, которая в настоящее время более известна как нотация IDEF0, использующая формализованный процесс проектирования ИС. На основе процессного метода, а также рассмотренной ранее методологии был разработан алгоритм функционирования ИС, который в общем виде процесс управления качеством промышленной продукции представляет воздействием на ряд параметров, которые объединяются в две группы. Первая группа выходных параметров управления качеством промышленной продукции определяет свойства готовой, проектируемой либо находящейся в эксплуатации промышленной продукции. На основе этой группы выходных параметров, влияющих на качество промышленной продукции, устанавливаются закономерности между параметрами продукции и факторами, влияющими на эти параметры.

Вторая группа параметров зависит от совокупности факторов, оказывающих существенное влияние на управление качеством промышленной продукции. В эту группу параметров входят параметры, определяющие качество исходных материалов для производства, уровень подготовки инженерно-технического персонала и рабочих, особенности технологического процесса и т.д. Для реализации действий второй группы алгоритма функционирования ИС были определены требования, предъявляемые к совокупности параметров управления на основе применения положений теории информации. Предложенный алгоритм позволяет применить количественные критерии оценки качества управления промышленной продукции.

Область применения ИС, функционирующей на основе предложенного авторами алгоритма управления качеством промышленной продукции, является достаточно широкой, поскольку в основе построения ИС лежит методология структурного анализа и проектирования. Конкретным примером области применения разработанной ИС для управления качеством продукции в часовой промышленности является ИС, рассмотренная в статье «Квалиметрическая оценка качества наручных часов» [7].