В настоящее время большое внимание уделяется изысканию путей улучшения эксплуатационных свойств абразивного инструмента. Появилось большое количество работ, анализирующих технологии подачи минимального количества смазки в зону резания в воздушном потоке (CAMQL) [1, 2]. Известно использование в качестве импрегнаторов специальной группы веществ (порофоров), способных выделять при термическом разложении газообразные продукты [3].

Импрегнирование, то есть насыщение пор круга специальными веществами, является одним из наиболее доступных и экономичных способов совершенствования стандартного абразивного инструмента [4]. Большое значение уделяют подбору необходимых материалов, используемых в качестве импрегнаторов. Материалы должны обладать определенным набором свойств, в частности способностью проникать в поры круга и удерживаться там при вращении абразивного инструмента, не оказывать вредного воздействия на связку, снижать коэффициент трения зерна с обрабатываемым материалом и интенсивность адгезионного взаимодействия, не оказывать негативного влияния на окружающую среду и др. [5].

Особое внимание уделяется газовым СОТС, обладающим высокой проникающей способностью. Показаны перспективы использования органических химических соединений, в составе которых содержатся химические элементы IV–VII групп Периодической системы [6]. Особый интерес представляют вещества, способные выделять при температуре шлифования химически активные газовые среды. Большая проникающая способность газовой фазы в совокупности с высокой реакционной способностью химически активных элементов будет способствовать снижению интенсивности взаимодействия абразивного инструмента с обрабатываемым материалом и окажет положительное влияние на эксплуатационные свойства абразивного инструмента.

Цель работы заключалась в улучшении эксплуатационных показателей импрегнированных шлифовальных кругов в результате использования в качестве импрегнаторов порофоров, образующих в зоне резания химически активные газовые среды.

Материалы и методы исследования

Импрегнирование шлифовальных кругов осуществляли методом свободного капиллярного поднятия растворов или расплавов химических соединений. Сушку шлифовальных кругов выполняли на воздухе при комнатной температуре. Инструменты закрепляли на оправке и медленно вращали на протяжении первоначального этапа сушки. Изучение влияния температуры на изменение массы предполагаемых импрегнаторов и тепловые эффекты происходящих реакций выполняли на дериватографе модели Q-1500 D фирмы «МОМ». Погрешность определения показателей дериватографа: температура – 3 %, изменение массы анализируемых продуктов – 5 %.

Эксплуатационные показатели абразивных инструментов определяли при шлифовании на станке с ЧПУ модели Smart-B1224III [7]. В качестве обрабатываемых материалов использовали титановый сплав ВТ6 и подшипниковую закаленную сталь ШХ15. Металлы существенно различаются по механическим свойствам и интенсивности взаимодействия с абразивными материалами. Поэтому для шлифования сплава ВТ6 использовали абразивный инструмент из карбида кремния зеленого марки 64С, для шлифования стали ШХ15 – абразивный инструмент из электрокорунда белого марки 24А. Охлаждение осуществляли препаратом «Авазол» (ТУ 0258-001-34705841-95), концентрация 3 % и раствором кальцинированной соды, концентрация 0,3 %. Износ абразивного инструмента определяли микронным индикатором часового типа Micron ИЧ-1, артикул 61168, цена деления 0,001 мм, диапазон измерения от 0 до 1 мм, предел допускаемой погрешности ± 0,005 мм. Суммарная погрешность измерения износа с учетом погрешности прибора 7–9 %. Мощность N определяли на этапе установившегося шлифования по касательной составляющей силы резания Pz: N = PzV, где V – скорость шлифования. Составляющую силы резания измеряли силоизмерительным комплексом, состоящим из динамометра Amti MC36-1000UP [8], усилителя Amti Mini AMP MSA6 [9], внешнего модуля АЦП E14 140 [10] и ПО «PowerGraph» [11]. Статистическую обработку данных выполняли ПО «Peaks» [12]. Суммарную погрешность мощности принимали равной суммарной погрешности определения составляющей силы резания не более 8 %. Шероховатость обработанной поверхности измеряли профилометром Mitutoyo Surftest SJ-410 [13], инструментальная погрешность – 3 %, суммарная погрешность параметра Ra не превышала 10 %. Образование газообразных продуктов при разложении импрегнаторов непосредственно в зоне шлифования фиксировали на газоанализаторе модели ГАНК-4 [14], пределы основной относительной погрешности измерений ± 20 %. Датчик анализатора размещали на расстоянии 100 мм от зоны шлифования.

Морфологию и химический состав шлифованной поверхности исследовали на растровом двухлучевом электронном микроскопе Versa 3D LoVac [15].

Результаты исследования и их обсуждение

Сера и хлор являются наиболее активными элементами из VI и VII групп Периодической системы. По справочным данным в качестве предполагаемых импрегнаторов выбраны тетраметилтиурамдисульфид (ТМТД) и дитиодиморфолин (ДТДМ) хлористый аммоний (ХА), сернокислый аммоний (СА), гексахлорпараксилол (ГХК).

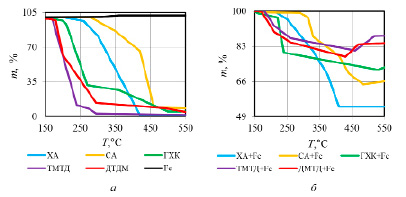

Быстрее всего процесс разложения начинается у веществ ТМТД и ДТДМ, значимая потеря массы и эндотермическая реакция разложения соответствуют интервалу 160–240°С для ТМТД и 180–290°С – для ДТДМ (рис. 1, а).

Распад ГХК начинается при 200°С, при 270 °С остаток массы вещества составляет 32 %. Большая часть массы продукта разложилась с выделением газообразных продуктов. В интервале 270–500 °С процесс разложения замедляется, остаточная масса вещества составляет около 5 %. Реакции разложения исследуемых веществ относятся к экзотермическим процессам.

Для определения реакционной способности выделяющихся газов при взаимодействии с обрабатываемыми металлами проводили дериватографические исследования импрегнаторов с порошком железа (рис. 1, б). Исходный массовый состав смеси 50/50.

При нагревании порошка железа без смешивания с импрегнаторами в интервале 310–360°С его масса увеличивается на 2 % (рис. 1, а), реакция экзотермическая. Смесь ГХК+Fe разлагается с потерей 20 % массы при температуре около 240 °С. Масса железа при данной температуре не изменяется, масса ГХК составляет 50 % (рис. 1, а). Таким образом, оставшиеся 5 % смеси (50 % Fe + 25 % ГХК) являются продуктами взаимодействия железа и газов, выделившихся при термораспаде ГХК.

Дальнейшие исследования проводили с ГХК, ДТДМ и ТМТД, являющимися наиболее химически активными при взаимодействии с металлом. Предельная растворимость веществ в растворителях (табл. 1) обусловлена их максимально возможной концентрацией в растворе. Содержание импрегнаторов в кругах зависит от объема пор в инструменте и удельного веса импрегнатора.

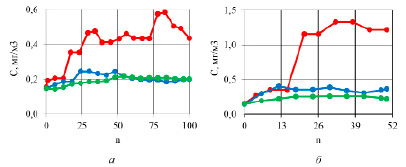

Интенсивность разложения импрегнаторов определяли непосредственно при шлифовании по концентрации продуктов газов Cl2 и SO2 в зоне обработки. В зависимости от числа проходов газовый анализатор фиксирует образование газовых продуктов разложения импрегнаторов. При увеличении подачи в два раза концентрация хлора возрастает почти пропорционально (рис. 2, а).

Рис. 1. Потеря массы импрегнаторов (а) и смеси импрегнаторов с порошком железа (б) в зависимости от температуры нагрева

Таблица 1

Характеристика импрегнаторов

|

Импрегнатор |

Предельная растворимость, % |

Содержание импрегнатора в кругах, % |

|

|

электрокорунд белый |

карбид кремния |

||

|

ГХК |

38 |

7 |

4,9 |

|

ТМТД |

5 |

1,8 |

1,6 |

|

ДТДМ |

7 |

0,8 |

0,7 |

Рис. 2. Закономерность изменения концентрации в зоне шлифования С газообразных продуктов разложения импрегнаторов в зависимости от числа проходов n: а – 0,005 мм/х; б – 0,010 мм/х; ● – ГХК; ● – ТМТД; ● – ДТДМ

При шлифовании стали ШХ15 газообразование при шлифовании инструментом с ГХК более значительное (на рис. 2 не показано), что обусловлено большим содержанием импрегнатора в кругах из электрокорунда (табл. 1).

Выделение SO2 при разложении TMTД и ДTДM, как и выделение хлора при разложении ХА, осуществляется на каждом проходе заготовки. При шлифовании с радиальной подачей 0,005 мм/х (рис. 2, а) концентрация образующихся при разложении TMTД и ДTДM газообразных продуктов приблизительно одинакова и составляет около 0,2 мг/м3. Концентрация хлора, образующегося при разложении ГХК, начиная с 25-го прохода колеблется в интервале 0,4–0,6 мг/м3, что в два раза выше по сравнению с импрегнаторами TMTД и ДTДM. С увеличением радиальной подачи абразивного инструмента в 2 раза интенсивность образования газообразных продуктов разложения импрегнаторов возрастает: ДТДМ – на 30 %, ТМТД – на 50–60 %. Концентрация ГХК в зоне шлифования на 20-м проходе поднимается свыше 1 мг/м3. Интенсивность газообразования импрегнатора ГХК по сравнению с TMTД и ДTДM возрастает в 3–4 раза. На расстоянии 50 см от заготовки концентрация газов снижается в 10 раз.

Различная интенсивность образования газообразных продуктов разложения импрегнаторов в определенной степени обусловлена содержанием газообразователей в абразивных инструментах. Например, в кругах из карбида кремния исходная массовая доля импрегнаторов возрастает в пропорции ДТДМ:ТМТД:ГХК = 1:2:7. Почти в такой же пропорции изменяется исходная массовая доля импрегнаторов ДТДМ и ТМТД в кругах из электрокорунда (табл. 2).

Эксплуатационные испытания импрегнированных абразивных инструментов представлены отношениями значений параметров базового круга к соответствующим значениям параметров абразивных инструментов, импрегнированных ГХК (табл. 2). Наибольшее влияние импрегнатор ГХК оказал на износ инструмента, по сравнению с базовым кругом износ импрегнированного инструмента при шлифовании титанового сплава и стали снижен в 1,5–1,6 раза. Параметр шероховатости Ra обработанных поверхностей титанового сплава и стали уменьшен в 1,3–1,4 раза, мощность шлифования снижается в среднем на 20 %. Изменение подачи на глубину шлифования в диапазоне 0,005–0,010 мм/х не оказывает принципиального значения на эффективность рассмотренных показателей процесса. Следует отметить большое влияние импрегнатора на параметр Ra при шлифовании титанового сплава.

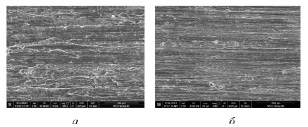

В связи с высокой адгезионной активностью титанового сплава импрегнатор ГХК оказывает значимое влияние на морфологию обработанной поверхности (рис. 3). При шлифовании базовым инструментом обработанная поверхность имеет значительные неровности и налипы металла (рис. 3, а). Введение в поры круга препарата ГХК уменьшает не только шероховатость обработанной поверхности. Значимо снижается интенсивность адгезионного взаимодействия зерен карбида кремния с титановым сплавом. Обработанная поверхность становится более чистой, хорошо различимы отдельные царапины, оставленные вершинами зерен абразивного инструмента.

Таблица 2

Влияние импрегнатора ГХК на относительные значения мощности резания Nб/Nи, износа инструмента hб/hи и шероховатости обработанной поверхности Raб/Raи и при шлифовании титанового сплава и подшипниковой стали

|

мм/х |

Nб/Nи |

hб/hи |

Raб/Raи |

|||

|

ВТ6 |

ШХ15 |

ВТ6 |

ШХ15 |

ВТ6 |

ШХ15 |

|

|

0,005 |

1,2 |

1,3 |

1,6 |

1,5 |

1,4 |

1,3 |

|

0,010 |

1,2 |

1,2 |

1,5 |

1,5 |

1,5 |

1,3 |

Рис. 3. Морфология поверхности титанового сплава ВТ6: а – обработка серийным кругом характеристики 64СF60K7V; б – обработка кругом той же характеристики после введения препарата ГХК

Химический состав поверхности титанового сплава после шлифования базовым кругом характеристики 64СF60K7V и после введения в поры круга препарата ГХК определяли методами рентгеноспектрального анализа в микрообъемах (диаметр электронного зонда 50 нм) и сканированием по площади. Установлено, что атомная доля содержания кремния после шлифования базовым кругом в среднем на 20 % больше по сравнению с концентрацией, полученной после шлифования инструментом, импрегнированным ГХК.

Заключение

При разложении импрегнаторов образуются газовые продукты: хлор Cl2 – при разложении гексахлорпараксилола (ГХК), сернистый газ SO2 – при разложении тетраметилтиурамдисульфида (ТМТД) и дитиодиморфолина (ДТДМ). Наиболее активное газообразование происходит при разложении ТМТД. Например, при температуре 240 °С от вещества ТМТД остается около 11 % массы, ДТДМ – 45 %, от ГХК – 30 %; при температуре 270 °С от вещества ТМТД остается около 9 % массы, ДТДМ – 35 %, от ГХК – 70 %.

Из рассмотренных трех импрегнаторов наиболее эффективным является гексахлорпараксилол (ГХК). Методом свободного капиллярного поднятия в поры абразивного инструмента средней структуры из карбида кремния и электрокорунда может быть введено соответственно около 5 и 7 % массовых долей импрегнатора от массы абразивного инструмента.

В результате воздействия температуры резания в зоне шлифования образуются газовые продукты разложения импрегнатора. Выделение газообразных продуктов происходит на каждом проходе заготовки при касании абразивного инструмента. После 25-го прохода с подачей 0,005 мм/х на расстоянии 100 от шлифовального круга, импрегнированного ГХК, средняя концентрация хлора около 0,5 мг/м3, средняя концентрация SO2 при шлифовании кругами, импрегнированными TMTД и ДTДM, около 0,2 мг/м3.

С увеличением подачи в два раза интенсивность газовыделения возрастает при шлифовании кругами, импрегнированными TMTД и ДTДM, на 50–60 %, импрегнированными ГХК – в 3–4 раза.

Применение абразивных инструментов из карбида кремния и корунда на керамической связке средних структур, импрегнированных ГХК, при шлифовании сплава ВТ6 и стали ШХ15 снижает износ инструмента на 50 %, параметр шероховатости обработанной поверхности Ra – на 40 %, мощность шлифования – на 20 %. Интенсивность переноса материала абразивного инструмента из карбида кремния при шлифовании сплава ВТ6 уменьшается на 20 %.