Глубинное шлифование (ГШ) широко применяется для обработки высокопрочных сталей, сплавов на основе никеля, алюминия или титана [1, 2]. Метод ГШ позволяет снимать припуск до 25 мм за один продольный ход, что многократно больше, чем позволяет метод традиционного маятникового шлифования за ход стола станка [1]. Данный процесс механической обработки находится в сфере интересов мирового ученого сообщества: изучается специфика формообразования структуры поверхности [3, 4], возникновения в материале остаточных напряжений при получении деталей способом ГШ [5]; осуществляется разработка смазочно-охлаждающей жидкости [6] и абразивного инструмента [7] для ГШ.

Решение фундаментальной научной проблемы управления процессом ГШ по-прежнему находится в сфере интересов производства. Учитывая неустойчивость процесса обработки сплавов на основе титана, исследования влияния условий ГШ на такой показатель процесса, как сила резания, имеют большое значение [8, 9]. Вопрос зависимости качества поверхности от производительности ГШ [10, 11] также требует дальнейшего рассмотрения.

Цель работы – исследовать влияние условий ГШ на силу резания и шероховатость обработанной поверхности заготовок деталей из сплава на основе титана.

Материалы и методы исследования

Обработку методом ГШ осуществляли на станке Chevalier «Smart-B1224III» при постоянной правке инструмента алмазным роликом.

В качестве обрабатываемого материала выбран сплав ВТ9 ГОСТ 19807-91, длина обрабатываемой заготовки l = 47 мм.

В качестве инструмента выбраны шлифовальные круги из карбида кремния зеленого 64CF100G12V и 64CF100H12V (далее круги G, H). Режимы обработки приведены в таблице.

Режимы обработки

|

Номер режима |

Скорость шлифования v, м/с |

Объемная режущая способность Q, мм2/мин |

|

1 |

20 |

150 |

|

2 |

20 |

200 |

|

3 |

20 |

250 |

|

4 |

20 |

300 |

|

5 |

20 |

350 |

Использовали специальную смазочно-охлаждающую жидкость для титановых сплавов на основе Na3PO4 [12]. Расход смазочно-охлаждающей жидкости на гидроочистку и в зону контакта правящего ролика и шлифовального круга составляет 14 л/мин.

Методика измерения шероховатости шлифованной поверхности профилографом Mitutoyo Surftest SJ-410 представлена в работе [13].

Силу резания регистрировали с помощью силоизмерительного комплекса «Amti MC36-1000UP» и ПО «Powergraph».

Результаты исследования и их обсуждение

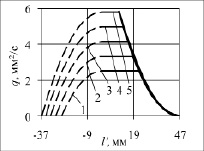

Номинальная мгновенная режущая способность q характеризует производительность обработки за единицу времени [9]. Процесс ГШ в рассматриваемых условиях состоит из этапа врезания, этапа постоянной длины дуги контакта (ПДДК) и этапа выхода. С переходом от этапа врезания к этапу ПДДК начинается формирование обработанной поверхности, поэтому на графике изменения q по длине шлифования l′ этап врезания показан в отрицательной области оси абсцисс (рис. 1). Цифрами обозначены режимы обработки.

Рис. 1. Изменение q по длине шлифования: – – – этап врезания; ─ этап ПДДК; ▬ этап выхода

С помощью растровой электронной микроскопии установлено, что изменение q на этапах ГШ оказывает влияние на процесс формообразования и микрорельеф обработанной поверхности титанового сплава [13], что подтверждает целесообразность контроля шероховатости по параметру Ra с учетом этапа ГШ по длине заготовки.

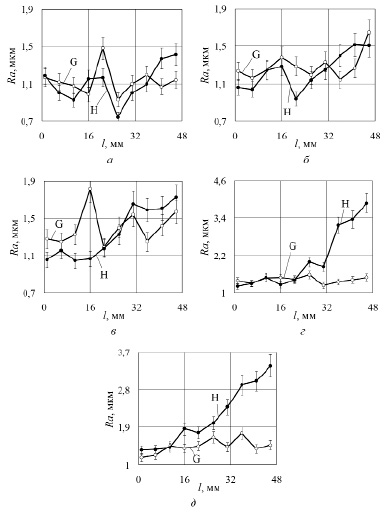

Получены диаграммы изменения Ra по длине шлифованной поверхности при ГШ кругами G и H на различных режимах (рис. 2, а–д).

При шлифовании кругом G и режиме 1 Ra снижается с начала этапа ПДДК, затем возрастает с переходом между этапами (рис. 2, а). На расстоянии l ≈ 36 мм от края заготовки шероховатость поверхности соответствует началу этапа ПДДК. При режиме 2 Ra возрастает на расстоянии l ≈ 16 мм от края заготовки, далее процесс формообразования поверхности стабилен в течение почти всего периода шлифования (рис. 2, б). В конце этапа выхода Ra изменяется значимо – значение параметра возрастает в 1,3 раза по отношению к началу этапа ПДДК. При шлифовании кругом G на режимах 3–5 значение Ra растет за период шлифования; участок поверхности, сформированный при переходе между этапами, свидетельствует о существенных изменениях процесса формообразования (рис. 2, в–д).

Рис. 2. Изменение Ra по длине шлифованной поверхности l: а – режим 1; б – режим 2; в – режим 3; г – режим 4; д – режим 5

При шлифовании кругом H на каждом из режимов качество, оцениваемое по параметру Ra, снижается по длине обработанной поверхности (рис. 2, а–д). За весь период шлифования Ra возрастает в 1,2 (режим 1); 1,4 (режим 2); 1,6 (режим 3); 3,2 (режим 4) и 2,5 раза (режим 5). С увеличением режущей способности растет разница между состояниями поверхности в начале этапа ПДДК и в конце этапа выхода. Тем не менее при наиболее мягком режиме шлифования 1 Ra на этапе ПДДК даже снижается; также важно отметить спад Ra при переходе между этапами при режимах 1, 2 и 4. Состояние поверхностей, полученных при режимах 3 и 5 кругом H, характеризуется почти постоянным ростом Ra по длине образца (рис. 2, в, д).

При шлифовании на режимах 1–3 твердость круга оказывает значимое влияние на процесс формирования шероховатости поверхности титанового сплава с середины этапа выхода (рис. 2, а–в). При режимах 4 и 5 с переходом от круга G к кругу H значения Ra по длине шлифованной поверхности заготовки начинают изменяться значимо с переходом между этапами (рис. 2, г, д). Стоит отметить, что на расстоянии l ≤ 5 мм от края заготовки на этапе ПДДК фактор твердости инструмента так же влияет на процесс формообразования при Q = 200–350 мм2/мин (рис. 2, б–д).

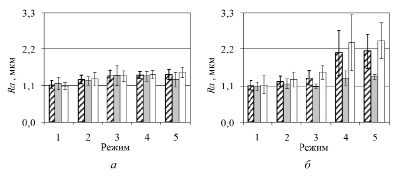

Получены средние значения Ra на всей длине шлифованной поверхности и на этапах формообразования при ГШ кругами G и H на различных режимах (рис. 3).

Среднее значение Ra при шлифовании кругом G в заданных условиях не зависит от этапа ГШ (рис. 3, а). Среднее значение Ra, оцениваемое по всей длине шлифованной поверхности, не зависит от Q в диапазоне 150–250 мм2/мин. При увеличении Q = 150 мм2/мин до значений, соответствующих режимам 4 или 5, Ra возрастает на 26 %.

Среднее значение Ra при шлифовании кругом H в заданных условиях зависит от этапа ГШ при обработке на режимах 3–5 (рис. 3, б). Так, при режиме 3 разница между средними значениями Ra на этапе выхода и этапе ПДДК соответственно составляет 40 %, когда при режимах 4, 5 разница между этапами достигает 80 %. Таким образом, при обработке с режущей способностью Q = 250 мм2/мин и выше среднее значение Ra возрастает с переходом от этапа ПДДК к этапу выхода. Среднее значение Ra, оцениваемое по всей длине шлифованной поверхности, не зависит от Q в диапазоне 150–250 мм2/мин. При увеличении Q = 150 мм2/мин до значений, соответствующих режимам 4 и 5, Ra возрастает в среднем в 1,9 раза.

Установлено, что при наиболее грубых режимах ГШ 4, 5 (Q = 300–350 мм2/мин) с увеличением твердости круга среднее значения Ra по длине шлифованной поверхности возрастает (рис. 3). При меньшей производительности ГШ в рассмотренных условиях шероховатость не зависит от твердости абразивного инструмента.

При ГШ с непрерывной правкой круга составляющие силы резания определяются мгновенной режущей способностью [14]. На этапе врезания с ростом q и дуги окружности круга L, соприкасающейся с заготовкой, составляющие силы резания растут. С переходом на этап выхода составляющие силы резания снижаются по мере приближения q и L к нулевому значению. За этап ПДДК q не изменяется в случае обеспечения непрерывной правкой стабильного рельефа рабочей поверхности шлифовального круга, потому для оценки средних значений силы резания целесообразно работать с данными, полученными на этом этапе.

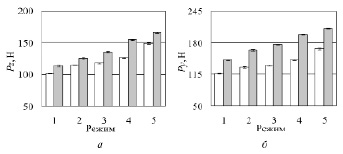

Так как при ГШ L достигает значительных размеров, а результирующая сила шлифования приложена достаточно далеко от вертикальной оси круга, составляющие силы резания Pz, Py при данном методе шлифования не определяются согласно ГОСТ 25762-83 как касательная и, соответственно, радиальная составляющие силы [15]. При ГШ составляющие силы резания принято называть горизонтальной составляющей силы резания Pz и вертикальной составляющей силы резания Py [15]. Получены средние значения горизонтальной Pz и вертикальной Py составляющих силы резания на этапе ПДДК (рис. 4).

Рис. 3. Среднее значение Ra по длине шлифованной поверхности l: а – круг G; б – круг H; – вся заготовка; ■ – этап ПДДК; □ – этап выхода

Рис. 4. Средние значения составляющих силы резания на этапе ПДДК: а – Pz; б – Py; □ – круг G; ■ – круг H

Установлено, что с увеличением режущей способности вне зависимости от твердости круга средние значения составляющих силы резания возрастают. При шлифовании кругом G каждое последующее увеличение Q на 50 мм2/мин приводит к росту Pz в среднем на 10 %, росту Py в среднем на 9 %. При шлифовании кругом H и переходе между режимами ГШ рост составляющих силы резания Pz и Py также составляет 10 и 9 % соответственно. Таким образом установлено, что с увеличением режущей способности в большей степени возрастает составляющая силы резания Pz.

Рост Pz, Py с переходом между режимами обусловлен увеличением q в заданных условиях ГШ (рис. 1). Это подтверждает ранее установленную учеными связь составляющих силы резания и производительности в единицу времени [9, 14].

Установлено, что составляющие силы резания всегда выше при ГШ кругом большей твердости H (рис. 4). Существуют различные виды износа абразивных зерен. Менее твердый круг G интенсивно изнашивается при различных условиях обработки ввиду физических свойств абразивного материала – зерна этого круга подвергаются активному разрушению в ходе постоянной правки алмазным роликом вне зависимости от режима резания. Снижение количества вершин зерен на рабочей поверхности инструмента в результате вырывания зерен из связки способствует снижению температуры в зоне контакта инструмента и заготовки. При шлифовании адгезионно-активного металла вырывание зерен из связки уменьшает налипание обрабатываемого материала на абразивный материал инструмента [14], что также способствует снижению силы резания за счет применения менее твердого круга. Зерна круга H более подвержены истиранию и менее подвержены вырыванию из связки, чем зерна круга G. В результате истирания зерен образуются площадки износа, что ведет к увеличению силы резания, температуры и, как следствие, большей вероятности образования термических дефектов на поверхности заготовки.

Определяющими факторами при выборе инструмента, рекомендуемого для обработки методом ГШ, являются сила резания и качество поверхности. Таким образом, для ГШ сплава ВТ9 в заданных условиях целесообразно применять круг меньшей твердости 64CF100G12V.

Выводы

1. Значение параметра шероховатости Ra при ГШ изменяется по длине шлифованной поверхности.

2. С увеличением твердости круга от 64CF100G12V до 64CF100H12V среднее значение Ra возрастает только при наиболее грубых режимах ГШ (Q = 300–350 мм2/мин). При меньшей производительности ГШ в рассмотренных условиях шероховатость титанового сплава не зависит от твердости абразивного инструмента из карбида кремния.

3. При шлифовании кругом 64CF100G12V и Q = 150–350 мм2/мин этап ГШ не оказывает значимого влияния на шероховатость. При шлифовании кругом 64CF100H12V этап ГШ оказывает влияние на шероховатость при Q = 250–350 мм2/мин.

4. Установлено, что увеличение твердости круга при различной производительности процесса приводит к росту среднего значения Pz на этапе ПДДК на 8–15 %. Средние значения Py на этапе ПДДК при шлифовании более твердым кругом 64CF100H12V на 20–35 % больше, чем при шлифовании менее твердым кругом 64CF100G12V.