Инновационные процессы в электронной промышленности способствуют формированию механизмов устойчивого развития процессов импортозамещения промышленных предприятий, а также имеют фундаментальное значение и оказывают сильное влияние на всю национальную экономику.

Российский рынок радиоэлектроники стабильно растет. К 2030 г. его объем вырастет в 2,5 раза и превысит 8 трлн рублей. Рост производства увеличивается, и его рост в России в первом полугодии 2020 г. составил 20 % по сравнению с первым полугодием 2019 г., то есть рост на одну пятую. В 2019 г. доля российских компаний на рынке радиоэлектроники составляла где-то 22 % (рис. 1). Некоторые технологии и продукты в России вообще не производятся в связи с высокой стоимостью производственного оборудования и отсутствием отечественных систем высокоточного монтажа для высокотехнологичного радиоэлектронного оборудования.

Рис. 1. Динамика российского рынка радиоэлектроники, трлн руб. [1]

Для отечественной радиоэлектронной сборки устройств мобильной связи, спутниковой навигации и промышленных вычислительных комплексов государственной финансовой и технической поддержки будет недостаточно для роста и стремительного развития, если в процессе монтажа будут применяться зарубежные механизмы или использоваться разработки зарубежных исследователей. Указанная поддержка не должна касаться только самого процесса сборки, следует обеспечить создание самой разработки, производства и внедрения продуктов радиоэлектроники, которые не будут уступать по конкуренции с зарубежными устройствами за счет инновационных оригинальных технических и технологических решений.

Однако на сегодняшний день данная отрасль является лишь эхом копирования зарубежных технологий, что в будущем может привести к разочарованию потребителя отечественной радиоэлектроники, потере интереса научных сотрудников и разработчиков этой отрасли, будет требовать обоснования целесообразности выпуска отечественных радиоэлектронных механизмов, имеющих высокую себестоимость из-за использования зарубежных технологий и механизмов сборки.

Чтобы не упустить шанс развития отечественной радиоэлектронной сферы, необходимо обеспечивать создание отечественного производства радиоэлектронных устройств, чему будут предшествовать поддержка инновационных разработок и предложения высоко конкурентного продукта планарного внутреннего монтажа [2]. К наиболее значимым по первоочередности задачам стоит отнести разработку и выпуск навигационной аппаратуры ГЛОНАСС/GPS, мобильных телефонов, автомобильной электроники, радиоэлектронных узлов для цифрового телевидения и вычислительных комплексов широкого применения.

По мнению экспертов, востребованы технологические разработки российской военной радиоэлектроники и гражданские ресурсы, конкурентные на мировом рынке [3]. Одна из основных актуальных тенденций мировой электронной индустрии – создание универсальных платформенных решений монтажа высокотехнологичных радиоэлектронных устройств, которые могут быть применены в различных секторах и сферах экономики. В связи с этим существует комплекс стимулирующих мер поддержки отечественных электронных решений, на основе которых будут развиваться процессы цифровизации в высокотехнологичных отраслях и актуализация полной автоматизации производственных процессов радиоэлектронного монтажа.

Многие процессы сбора каких-то аппаратов, деталей, механизмов сейчас частично или полностью выполняются с помощью приборов и специального оборудования. Однако данный процесс требует отслеживания, особенно в военной, авиационной, медицинской и других отраслях. Так, в сфере автоматизации и систем автоматического управления производством (САПР) наблюдается постоянное обновление программных решений, но сами процессы сборки и налаживания монтажных процессов остаются вне поля зрения отечественных ученых [4].

Роботизация и автоматизация процессов радиоэлектронного монтажа реализуется на основе использования специального программного обеспечения. Так, например, программное обеспечение MYTrace позволяет легко инсталлировать и использовать полную прослеживаемость сборки «без рук». Данная программа работает автоматически, сканируя процессы сборки и сохраняя полученные данные, что позволяет обратиться к их просмотру в любое время. Разработчик, компания Mydata automation – одна из немногих компаний, если не единственная, обладающая решением для сбора информации не только о плате, но и информации о каждом поставленном компоненте. В каждом установщике компании Mydata automation имеется электроверификатор для замера электрических параметров компонента «на лету» при перемещении компонента из питателя на плату без потери скорости сборки. Данное устройство, благодаря электроверификатору, следит не только за процессом сборки, но и контролирует монтаж требуемых компонентов, следит за правильностью технического процесса и исключает ошибки отклонений от нормы в процессе монтажа. Конечно, ошибки все-таки могут возникнуть. Но, проследив весь процесс, можно выявить эти ошибки и выполнить предупредительный ремонт (замену) неисправной платы, исключая, таким образом, возникновение критичной ситуации. Эту информацию и полный протокол сборочного процесса (монтажа) заказчик получает вместе со своим заказом [5].

В настоящее время в радиоэлектронике наибольшее распространение имеет «печатный монтаж». Этот вид монтажа позволил существенно снизить габариты аппаратуры и повысить ее надежность. При печатном монтаже соединение между деталями осуществляется с помощью плоских проводников, нанесенных («напечатанных») на плату.

В российской практике используются две технологии печатного монтажа [6]:

1. РЕА-III-аппаратура, выполненная на основе корпусированных ИС первой и второй ступеней интеграции многослойного печатного монтажа. Основой конструкции по-прежнему остается печатная плата, но существенно более сложная. Число слоев платы увеличено до 4–5, их дальнейшее наращивание не всегда оправдано из-за повышенного брака в производстве и снижения надежности в эксплуатации.

2. РЭА-IV – характеризуется существенным улучшением надежности и массогабаритных характеристик за счет использования ИС третьей и четвертой степеней интеграции, увеличением их номенклатуры, введением микросборок.

Однако технология использования «печатного монтажа» для микросборок не используется в практике радиоэлектронных предприятий. Таким образом, целью данного исследования является разработка методики «печатного монтажа» для микросборок РЭА-IV для высокоточного производства радиоэлектронных деталей (электронных плат).

Наиболее сложными задачами параметризации «печатного монтажа» для микросборок РЭА-IV для высокоточного производства радиоэлектронных деталей (электронных плат) являются задачи синтеза конструкций, топологической и мультидисциплинарной оптимизации. Решение вышеуказанных задач на стадии проектирования позволяет установить проектно-конструкторские параметры монтажа изделия, конструктивно-компоновочную и конструктивно-силовую схемы, изделия минимальной массы при условии обеспечения заданных требований прочности [7].

В современных публикациях обосновано использование таких методов топологической оптимизации [8–10], как (ТО): SIMP – Solid Isotropic Material with Penalization (метод твердого изотропного материала с пенализацией), BESO (ESO) – Bi-directional Evolutionary Structural Optimization (метод двунаправленной эволюционной структурной оптимизации), Level-Set (метод установления уровня) и некоторые другие методы. Данные методы имеют особенности, но в то же время тесно связаны между собой [7].

В рамках исследования предлагается использовать технологию оптимизации параметров слоя «печатного монтажа», которые формируются на основе модели с хаотичной сетчатой поверхностью, которая не пригодна к печати. Поэтому для изделий сложной формы при нанесении множества слоев на микросхему подходят аддитивные технологии с точностью до нескольких микрон.

Для автоматизации печатного монтажа для микросборок РЭА-IV для высокоточного производства радиоэлектронных деталей (электронных плат) параметризацию геометрии соединительного слоя монтажного изделия предлагается производить на этапе технологической подготовки к аддитивному производству, а именно на этапе подготовки слоев монтажа, это даст возможность создать универсальный инструмент, позволяющий взаимодействовать с любой геометрией, вне зависимости от того, в какой программной среде производилась конструкторская разработка. Это обуславливается тем, что процесс подготовки происходит с использованием программ-слайсеров, которые, на основе полученной геометрии в формате файла STL, формируют G-код, который можно использовать для нанесения элементов «печатного монтажа» на поверхность электронной платы. Таким образом, предлагается универсальное решение, так как дается возможность переформатировать исходный формат файла с электронной моделью изделия в формат файла STL, который имеют почти все современные инструменты САПР.

За основу данной методики был использован алгоритм процесса подготовки электронной модели изделия к аддитивному производству с учетом вышеупомянутой гипотезы. Были внедрены три дополнительных этапа:

1) предварительная генерация послойного представления монтажного слоя модели изделия [7];

2) анализ послойной шероховатости монтажного слоя модели, для выявления необходимости сглаживать слои модели, на основе предварительного послойного сглаживания [7];

3) этап послойного сглаживания. По факту он уже был произведен на предыдущем этапе, но данный этап необходим в случае отказа оператором от проведения послойного сглаживания, в случае если во втором пункте было выявлено, что нет необходимости сглаживать электронную модель изделия перед формированием G-кода.

Проведя анализ технологии изготовления изделий путем применения аддитивных технологий и влияния данной технологии на качество конечного продукта, сделали следующий вывод: данная методика должна быть реализована непосредственно на этапе технологической подготовки оптимизированной электронной модели электронной платы к производству, а именно на этапе разработки управляющих команд для станка, включая робототехнику, которая активно используется в производстве радиоэлектроники.

Таким образом, автором предлагается переход от исходной модели монтажа изделия к управлению 3D-принтером как основы реализации «печатного монтажа» для микросборок РЭА-IV для высокоточного производства радиоэлектронных деталей (электронных плат) и к набору слоев монтажа, реализующей стратегию с постоянным шагом построения. При этом набор слоев для микросборок РЭА-IV формируется путем рассечения триангуляционной 3D-модели монтажного слоя изделия набором параллельных плоскостей. В результате образуются замкнутые контуры, состоящие из отрезков прямых. Такие отрезки получаются в результате пересечения треугольных плоских граней 3D-модели плоскостью перпендикулярной оси OZ (задающей положение слоя материала). В большинстве случаев отрезки прямых относительно общей длины контура являются достаточно малыми.

Математическая постановка задачи параметризации монтажной модели по слоям сводится к функции минимизации шероховатости модели, где критерием оптимизации будет шероховатость изделия, стремящаяся к значению точности устройств «мягкого монтажа», а ограничением (допущением) является то, что шероховатость всей трехмерной модели принимаем равной шероховатости i-го слоя модели, и так для каждого слоя:

min fi(Raизд), (1)

где Raизд(Ram,γ)

Критерий минимизации: Ram → 0

Raизд – коэффициент монтажного слоя;

Ram – коэффициент шероховатости электронной модели изделия;

γ – коэффициент точности 3D-печати, является константой для определенного станка и режима аддитивного производства.

Суть разработанной методики сводится к тому, что поскольку исследуемая электронная модель изделия рассматривается не целиком, а послойно, то и шероховатость, которую необходимо сгладить, предлагается анализировать послойно для каждого i-го слоя, а не для всей модели. Данное решение должно позволить снизить затраты на потребные вычислительные ресурсы для микросборок РЭА-IV, а также время самого процесса «мягкого монтажа», что в свою очередь сделает подобный функционал доступным для большинства пользователей, заинтересованных в аддитивном производстве топологически оптимизированных электронных моделей изделий. Предполагается, что данное технологическое решение может стать основой развития ракетной промышленности, где требуется высокая точность монтажа.

Именно в ракетной промышленности слишком большой шаг между слоями может привести к потере данных о геометрии микросхемы в данном направлении, а слишком мелкий увеличивает время и цену производства, но ступенчатость изделия по направлению оси OZ и в том и в другом случае остается, лишь изменяется ее величина погрешности.

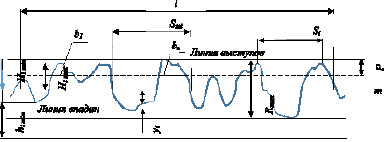

Измеряются векторы, направленные от сплайна, построенного на шаге проектирования, до контура сечения, перпендикулярные сплайну (рис. 2). Тем самым измеряется максимальное значение впадин, выступов, минимальное значение впадин и выступов и среднее значение шероховатости по сечению Raср.сеч.j =  по всем слоям Raср.модель =

по всем слоям Raср.модель =  Raср.сеч.j / nсеч., где Raср.сеч.j – значение средней шероховатости j(j[1; nсеч.]) сечения, Rai – значение шероховатости в локальной точке (значение длины одного вектора), nj – количество векторов в j сечении, Raср.модель средняя шероховатость модели, nсеч. – количество сечений. Все измерения и отображение значений шероховатостей производятся в миллиметрах. Данные должны выводиться на интерфейс слайсера для визуального считывания оператором.

Raср.сеч.j / nсеч., где Raср.сеч.j – значение средней шероховатости j(j[1; nсеч.]) сечения, Rai – значение шероховатости в локальной точке (значение длины одного вектора), nj – количество векторов в j сечении, Raср.модель средняя шероховатость модели, nсеч. – количество сечений. Все измерения и отображение значений шероховатостей производятся в миллиметрах. Данные должны выводиться на интерфейс слайсера для визуального считывания оператором.

Рис. 2. Визуализация подхода

Выводы

Для автоматизации печатного монтажа для микросборок РЭА-IV для высокоточного производства радиоэлектронных деталей (электронных плат) параметризацию геометрии соединительного слоя монтажного изделия предлагается производить на этапе технологической подготовки к аддитивному производству, а именно на этапе подготовки слоев монтажа, это даст возможность создать универсальный инструмент, позволяющий взаимодействовать с любой геометрией, вне зависимости от того, в какой программной среде производилась конструкторская разработка. Это обуславливается тем, что процесс подготовки происходит с использованием программ-слайсеров, которые, на основе полученной геометрии в формате файла STL, формируют G-код, который можно использовать для нанесения элементов «печатного монтажа» на поверхность электронной платы. Таким образом, предлагается универсальное решение, так как предлагается возможность переформатировать исходный формат файла с электронной моделью изделия в формат файла STL, который имеют почти все современные инструменты САПР.

Таким образом, автором предлагается переход от исходной модели монтажа изделия к управлению 3D-принтером как основы реализации «печатного монтажа» для микросборок РЭА-IV для высокоточного производства радиоэлектронных деталей (электронных плат) и к набору слоев монтажа, реализующей стратегию с постоянным шагом построения. При этом набор слоев для микросборок РЭА-IV формируется путем рассечения триангуляционной 3D-модели монтажного слоя изделия набором параллельных плоскостей.

Суть разработанной методики сводится к тому, что поскольку исследуемая электронная модель изделия рассматривается не целиком, а послойно, то и шероховатость, которую необходимо сгладить, предлагается анализировать послойно для каждого i-го слоя, а не для всей модели. Данное решение должно позволить снизить затраты на потребные вычислительные ресурсы для микросборок РЭА-IV, а также время самого процесса «мягкого монтажа», что в свою очередь сделает подобный функционал доступным для большинства пользователей, заинтересованных в аддитивном производстве топологически оптимизированных электронных моделей изделий. Предполагается, что данное технологическое решение может стать основой развития ракетной промышленности, где требуется высокая точность монтажа.

Реализация данного алгоритма позволяет сократить время на подготовку изделия к монтажу на этапе проектирования, путем переноса данной операции на этап технологической подготовки и автоматизации данного процесса. Дополнительным преимущественным фактором, по сравнению с рассмотренными методами сглаживания геометрии электронной модели изделия, является наличие экспресс-анализа параметров «мягкого монтажа», позволяющего оператору-технологу качественно оценить свойства поверхностей изделия, возможность их 3D-печати и возможность предсказать качество будущего изделия. Данное решение не только упрощает постановку и реализацию математического алгоритма для реализации методики в виде программного модуля, но и сокращает сроки на разработку и сокращает потребные вычислительные мощности.