Объектом автоматизации является промышленная компрессорная холодильная установка, она предназначена для охлаждения и сжижения сжатого хлора, поступающего после хлорного компрессора за счет испарения жидкого фреона в конденсаторах хлора.

Компрессорная холодильная установка, предназначенная для охлаждения и сжижения хлоргаза, состоит из следующего основного оборудования:

– хладонового компрессора центробежного;

– конденсатора хладона;

– экономайзера открытого (рессивера-охладителя);

– экономайзера закрытого (переохладителя хладона);

– конденсатора хлора поз. Е-731.

Имеется две компрессорные холодильные установки, одна резервная.

Для освобождения системы от хладона при проведении ремонтных или профилактических работ, осушки, вакуумирования, заполнения ее хладоном отделение имеет дополнительное (вспомогательное) оборудование:

– емкость хранения (сборник) хладона,

– вакуум-насос ВН-7Г,

– зарядный компрессор хладона.

Технические характеристики установки представлены в таблице.

По характеру протекания процесс получения холода и сжижения хлоргаза относится к непрерывным технологическим процессам.

Анализ системы автоматического управления в производстве получения хладона показывает, что на данный момент она является далеко не совершенной.

Характеристики установки компримирования фреона

|

1. |

Перекачиваемый газ |

Фреон-12 |

|

Химическая формула |

CF2Cl2 (дифтордихлорметан) |

|

|

Молекулярный вес |

120,92 |

|

|

Температура кипения при 1 ата, °С |

ниже 29,8 |

|

|

Температура застывания, °С |

–155 |

|

|

Критическая температура, °С |

112,04 |

|

|

Критическое давление, ата |

40,8 |

|

|

Выше 40 °С образует токсичные соединения. Не взрывоопасен и не пожароопасен |

||

|

2. |

Холодопроизводительность при (–16,8 °С), кКал/ч |

1103036 |

|

3. |

Номинальная производительность компрессорной установки м3/с (м3/мин) |

2,08 ± 0,14 (125 ± 8,75) |

|

4. |

Давление газа на входе, кг/см2 |

более 0,8 |

|

5. |

Температура газа на входе, °С |

не более –17 |

|

6. |

Расчетная температура охлаждения конденсированного Cl2 |

3 |

|

7. |

Температура конденсации Cl2, °С |

–8 |

|

8. |

Температура на всасе компрессора, °С |

–16,8 |

|

9. |

Давление газа на выходе, кг/см2 |

не более 8,5 |

|

10. |

Температура газа на выходе компрессора, °С |

не более 64 |

|

11. |

Охлаждение сжимаемого газа |

водяное |

Вся система управления и контроля технологическим процессом состоит в основном из элементов УСЭППА, которые имеют ряд недостатков:

– пневматические системы управления инерционные, что снижает быстродействие;

– класс точности приборов с пневмовыходом низкий, что является причиной неточных измерений;

– приборы очень габаритные и имеют относительно большую массу;

– вследствие большого количества трущихся деталей при работе в условиях агрессивной среды увеличивается межремонтный цикл;

– питание пневмосистем осуществляется сжатым воздухом, а его качество не всегда отвечает нужным требованиям, что является причиной частых неполадок;

– малейшие утечки воздуха в соединительных линиях являются причиной больших погрешностей;

– пневматика морально устарела [1].

Регулирование технологического процесса основано на пневматических элементах системы управления, которые являются инерционными, физически и морально устарели и не могут обеспечить качественного регулирования быстроменяющихся технологических процессов. При существующем регулировании процесса невозможно эффективно управлять ходом компремирования и получать продукт необходимого качества, вследствие инерционности пневматических элементов.

Модернизация АСУТП и ПАЗ установки компремирования фреона приведет к значительным улучшениям технологического процесса.

Внедрение автоматизации приведет к смене пневматических приборов на электрические, повысив при этом точность измерений. Автоматизация упростит и оптимизирует контроль и регулирование технологическим процессом, позволив оператору наблюдать за ходом всего технологического процесса на мониторе.

В данном технологическом процессе много параметров, требующих постоянного контроля и влияющих на работу всей компрессорной установки, поэтому внедрение автоматизации приведет к безопасной эксплуатации оборудования.

Использование контроллера и SCADA-системы позволит оператору одновременно наблюдать за состоянием фреоновой установки (вибрации подшипников, температура масла, работа холодильников) и контролировать технологические параметры процесса (давление, расход, температура хлоргаза) [3].

Автоматизация необходима для поддержания заданного технологическим регламентом режима работы установки сжатия хлора, достижения наилучших технико-экономических показателей, для рациональной организации рабочего места машиниста.

Это связано с тем, что сейчас в технологическом процессе используются пневматические приборы, а они, как известно, инерционны и имеют низкий класс точности. Их использование снижает быстродействие и приводит к неточным измерениям. К тому же они имеют большие габариты и массу, занимают много места и требуют усилий при транспортировке. Весомым аргументом для замены пневмосистем является то, что они питаются сжатым воздухом, который не всегда соответствует нужным требованиям, что может привести к неполадкам или появлению больших погрешностей. Сами по себе пневматические приборы уже давно морально устарели и требуют замены на электрические.

Внедрение автоматизации хлорной компрессорной установки позволит оператору наблюдать за технологическим процессом на мониторе и вовремя обнаруживать отклонения в работе системы. Это приведет к качественным улучшениям по контролю и регулированию технологического процесса.

Использование микропроцессорной системы управления позволяет повысить производительность труда при выполнении технологических операций. Сократится количество ошибок оперативного персонала. Повысится оперативное управление производственным процессом, качество управления, вследствие чего снизятся расходы сырья и энергозатраты.

Основными целями автоматизации технологического процесса являются:

– сокращение численности обслуживающего персонала;

– увеличение объёмов выпускаемой продукции;

– повышение эффективности производственного процесса;

– повышение качества продукции;

– снижение расходов сырья;

– повышение ритмичности производства;

– повышение безопасности;

– повышение экологичности;

– повышение экономичности.

Цели достигаются посредством решения следующих задач автоматизации технологического процесса:

– улучшение качества регулирования;

– повышение коэффициента готовности оборудования;

– улучшение эргономики труда операторов процесса;

– обеспечение достоверности информации о материальных компонентах, применяемых в производстве (в т.ч. с помощью управления каталогом);

– хранение информации о ходе технологического процесса и аварийных ситуациях.

Решение задач автоматизации технологического процесса осуществляется при помощи:

– внедрения современных методов автоматизации;

– внедрения современных средств автоматизации.

Существующая система автоматизации уже отработала нормативный срок, к тому же для объектов с технологическими блоками всех категорий взрывоопасности в системах контроля, управления запрещается использовать приборы, устройства, отработавшие свой назначенный срок службы [2].

Реконструкция системы управления узла компримирования фреона определяется заменой существующей щитовой системы контроля и управления технологическим процессом с пневматическими приборами и регуляторами. Это необходимо по следующим причинам:

– использование контрольно-измерительных приборов с низким классом точности приводит к неточному учёту сырья и продукции, а следовательно, вызывает перерасход;

– элементы УСЭППА в системах регулирования не могут обеспечить качественного регулирования технологическим процессом;

– преобразователи при использовании различных типов сигналов – это звено, которое увеличивает погрешность измерения, уменьшает надежность системы, требует дополнительного места для расположения, снижает точность регулирования;

– из-за несовершенства системы управления используется ручной труд технологического персонала.

Реконструкция системы управления узла компримирования фреона определяется заменой существующей щитовой системы контроля и управления технологическим процессом с пневматическими приборами и регуляторами. Это необходимо по следующим причинам:

– использование контрольно-измерительных приборов с низким классом точности приводит к неточному учёту сырья и продукции, а следовательно, вызывает перерасход;

– преобразователи при использовании различных типов сигналов – это звено, которое увеличивает погрешность измерения, уменьшает надежность системы, требует дополнительного места для расположения, снижает точность регулирования;

– данная система автоматизации в цехе № 4 внедрена в 1977 году и уже морально и физически устарела, кроме того, заводы-изготовители этих приборов уже не производят их, а перешли на производство новых приборов, что создаёт проблемы приобретения запасных частей для ремонта приборов [4].

Внедряемая система позволит производить автоматический контроль и регулирование параметров технологической схемы, а СПАЗ позволит предотвратить появление чрезвычайных ситуаций.

Внедрение АСУ процессом компримирования фреона позволит:

– расширить функции автоматического и автоматизированного контроля и управления;

– повысить надежность функционирования системы противоаварийной защиты;

– сократить количество и время локализации аварийных ситуаций и отказов оборудования.

Система обеспечивает автоматическое регулирование, дискретное (логическое) управление, дистанционное управление с рабочего места оператора, технологические защиты и блокировки, информационно-вычислительные функции.

Внедряемые приборы автоматизации обеспечат точный контроль и качественное регулирование технологического процесса.

Системное программное обеспечение включает в себя:

– операционную систему;

– программное обеспечение, реализующее управляющие, информационные и сервисные функции системы;

– программное обеспечение для функций инжиниринга.

Прикладное программное обеспечение (ППО) включает в себя:

– ППО станций машиниста;

– ППО контроллеров управления и СПАЗ.

Система должна иметь распределенную структуру, при которой все функции, необходимые для автоматизации, оптимально распределены между составляющими компонентами системы [5].

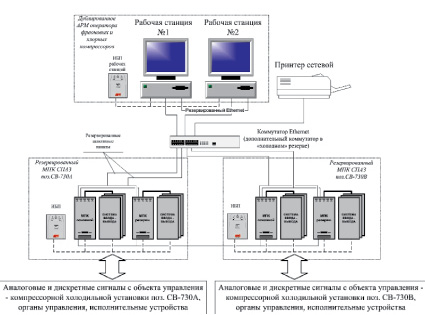

Рис. 1. Структурная схема АСУ ТП компрессорной холодильной установки

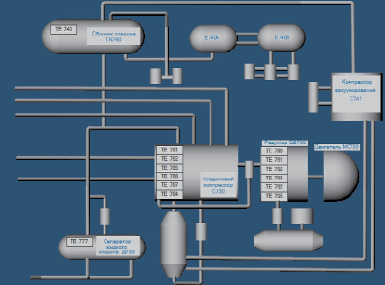

На рис. 2 представлена разработка процесса в интегрированной среде проектирования Trace Mode v.6.09.

Рис. 2. Моделирование холодильной компрессорной установки в Trace Mode v.6.09

Устанавливаются следующие этапы ввода системы управления в эксплуатацию:

1. Автономная наладка технических средств системы управления.

2. Наладка функций системы.

3. Комплексная наладка системы управления.

4. Калибровка измерительных каналов.

5. Опытно-промышленная эксплуатация системы управления.

6. Анализ работы по результатам опытно-промышленной эксплуатации и сдача в эксплуатацию.

Этап опытной эксплуатации СУ проводится с целью проверки работоспособности системы, готовности персонала к работе в условиях промышленной эксплуатации системы. На этом этапе определяются эксплуатационные характеристики системы, проводится коррекция эксплуатационной документации.

В процессе создания АСУТП и ввода ее в действие, выполняются следующие виды работ:

– назначается ответственный за курированием работ по созданию и внедрению АСУТП;

– заключаются контракты на поставку технических средств, разработку программного обеспечения, осуществляется комплектация;

– осуществляется подготовка помещений для установки технических средств АСУТП и размещения обслуживающего персонала;

– организуется подразделение АСУТП и обучение обслуживающего персонала;

– организуется обучение технологического персонала для работы в условиях промышленного функционирования АСУТП;

– производятся строительно-монтажные работы;

– организуется наладка всех технических средств АСУТП с привлечением фирм-поставщиков и специализированных организаций;

– организуется опытная эксплуатация, испытание системы, калибровка измерительных каналов, приемка АСУТП в промышленную эксплуатацию.