Процесс ректификации составляет большую долю в процессах химической технологии и в связи с его энергоёмкостью решение задачи энергосбережения привлекает многих исследователей как к оптимизации статических режимов, так и к синтезу систем автоматизации ректификационных колонн для их функционирования в производственных условиях. Этим обусловлен интерес к исследованию динамики процесса ректификации с целью энергосбережения [1, 2] и созданию систем управления этим процессом [3].

Изопрен является одним из важнейших продуктов нефтехимической промышленности. Он используется в качестве мономера для производства синтетического каучука [4]. Фракция С5 пиролиза вызывает интерес как источник изопрена, так как выделение изопрена до требуемой чистоты из этой фракции экономически более выгодно по сравнению с производством изопрена методами химического синтеза [5].

Ранее был выполнен синтез схемы выделения изопрена и проведена статическая оптимизации параметров работы колонн разделения [6]. Позднее [7] на основе результатов статической оптимизации синтезирована система управления начальными колоннами К-1 и К-2 четырёхколонной установки по выделению изопрена требуемого качества.

Целью исследования является структурный и параметрический синтез устойчивой системы управления колоннами К-3 и К-4 четырёхколонной ректификационной установки в режиме энергосбережения для получения конечного продукта с массовой долей изопрена не ниже 0,95 с учётом результатов синтеза системы управления начальными колоннами К-1 и К-2, опубликованных в работе [7].

Технологическая и функциональная схемы выделения изопрена

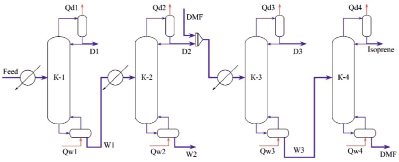

На рис. 1 показана схема четырёхколонной ректификационной установки выделения изопрена из углеводородов фракции C5 пиролиза.

В данной схеме K-1, K-2, К-4 – колонны традиционной ректификации; а К-3 – колонна экстрактивной ректификации. Данная схема смоделирована в Unisim Design [8].

Во всех колоннах используется конденсатор с полным фазовым переходом при давлении 100 кПа. Колонна K-1 предназначена для отгона легколетучих компонентов фракции С5, а в колонне K-2 из кубового продукта колонны К-1 отгоняется от труднолетучих компонентов смесь, содержащая изопрен. Назначение, параметры колонн К-1 и К-2 в базовом режиме, результаты их статической оптимизации и синтеза системы управления в режиме энергосбережения приведены в статье [7].

В дальнейшем подсистему, состоящую из колонн К-3 и К-4, будем называть блоком экстрактивной ректификации.

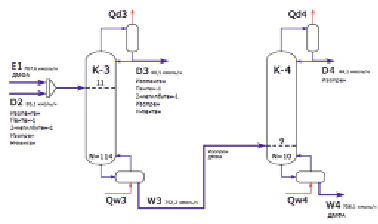

На рис. 2 представлен блок экстрактивной ректификации, выделенный из общей схемы четырёхколонной установки (рис. 1).

Дистиллят колонны К-2 в виде потока D2 смешивается в определённом соотношении с экстрагентом (ДМФА).

Полученная смесь поступает в качестве питания на 11-ю тарелку колонны экстрактивной ректификации К-3, содержащую 114 тарелок. Обедненная смесь углеводородов выводится из колонны дистиллятом D3, а поток, содержащий 6 % изопрена и 95 % ДМФА, отбирается в виде кубового продукта W3.

В колонне К-4, содержащей 10 тарелок, происходит процесс регенерации ДМФА и выделение целевого продукта (изопрена). Питание в колонну в виде потока W3 поступает на 9-ю тарелку. Конечный продукт отбирается сверху колонны в качестве дистиллята с массовой долей изопрена не ниже 0,995, а ДМФА отгоняется в виде кубового продукта.

В табл. 1 представлены основные технологические параметры статической модели блока экстрактивной ректификации.

Синтез системы управления блоком экстрактивной ректификации выполняется поэтапно в той же последовательности, что и для колонн К-1 и К-2 [7].

Определение контрольных тарелок

Контрольные тарелки в колоннах К-3 и К-4 определяются по методике, используемой при синтезе систем управления К-1 и К-2 [7]. В качестве контрольных тарелок были выбраны 74 и 10 тарелка для колонны К-3 и К-4 соответственно.

Рис. 1. Схема выделения изопрена из углеводородов фракции C5 пиролиза

Рис. 2. Технологическая схема блока экстрактивной ректификации изопрена

Таблица 1

Технологические параметры статической модели блока экстрактивной ректификации

|

Параметр |

Значение |

|

Расход питания, D2 + Е1 (кмоль/ч) |

792,7 |

|

Содержание изопрена в потоке D2 (мол. дол.) |

0,063 |

|

Расход дистиллята из колонны К-3, D3 (кмоль/ч) |

40,5 |

|

Расход кубовой жидкости из колонны К-3, W3 (кмоль/ч) |

752,2 |

|

Содержание изопрена в потоке W3 (мол. дол.) |

0,06 |

|

Флегмовое число (К-3) |

10,7 |

|

Расход дистиллята (К-4), D4 (кмоль/ч) |

44,1 |

|

Содержание изопрена в продуктовом потоке D4 (мол. дол.) |

0,997 |

|

Расход кубовой жидкости из колонны К-4, W4 (кмоль/ч) |

708,1 |

|

Флегмовое число (К-4) |

1,0 |

Статическая оптимизация колонн блока экстрактивной ректификации

При статической оптимизации четырёхколонной установки минимизируются энергетические затраты при получении изопрена требуемого качества. Результаты оптимизации, относящиеся к колоннам К-1 и К-2, опубликованы в работе [7].

В табл. 2 и 3 для оптимальных режимов показаны зависимости расхода основных потоков и температур на контрольных тарелках колонн блока экстрактивной ректификации от изменения расхода питания в колонну К-3.

Из результатов статической оптимизации следует, что температура на контрольных тарелках обеих колонн при изменении расхода питания в колонну К-3 изменяется незначительно. Это позволяет стабилизацию качества продуктов, содержащих изопрен, обеспечить стабилизацией температуры на этих тарелках. Анализ зависимости потоков колонн К-3 и К-4 показывает, что расходы потоков этих колонн линейно зависят от расхода питания в колонну К-3. В связи с этим расходы потоков колонны К-4 зависят тоже линейно от расхода питания в колонну К-4, что подтверждается данными, приведёнными в табл. 2 и 3.

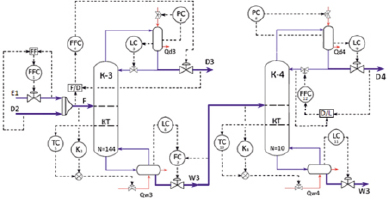

Предлагаемая схема системы управления

Схема системы управления блоком экстрактивной ректификации изопрена из фракции C5 пиролиза представлена на рис. 3. Она реализует линейные зависимости расхода потоков в колонне от расхода питания в эту колонну.

Таблица 2

Результаты статической оптимизации колонны К-3

|

Расход питания F, кг/ч |

Расход дистиллята D3, кг/ч |

Расход кубового продукта W3, кг/ч |

Тепловой поток конденсатора Qd3, кДж/ч |

Тепловой поток ребойлера Qw3, кДж/ч |

Расход флегмы L3, кг/ч |

Температура на КТ, °C |

|

51836,53 |

2583,79 |

49252,74 |

8339381 |

14686729 |

20339,20 |

61,16 |

|

54716,34 |

2729,13 |

51987,20 |

8783907 |

15485928 |

21414,89 |

61,16 |

|

57596,14 |

2873,07 |

54723,07 |

9243121 |

16298223 |

22533,04 |

61,15 |

|

60475,95 |

3018,42 |

57457,53 |

9687651 |

17097446 |

23608,73 |

61,13 |

|

63355,76 |

3163,77 |

60191,99 |

10132162 |

17896699 |

24684,37 |

61,10 |

Таблица 3

Результаты статической оптимизации колонны К-4

|

Расход питания F, кг/ч |

Расход дистиллята D4, кг/ч |

Расход кубового продукта W4, кг/ч |

Тепловой поток конденсатора Qd4, кДж/ч |

Тепловой поток ребойлера Qw4, кДж/ч |

Расход флегмы L4, кг/ч |

Температура на КТ, °C |

|

51836,53 |

2644,69 |

46608,05 |

1908825 |

8259594 |

2488,15 |

131,17 |

|

54716,34 |

2789,47 |

49197,73 |

2012366 |

8712542 |

2621,79 |

131,09 |

|

57596,14 |

2938,27 |

51784,81 |

2129317 |

9191123 |

2787,47 |

131,61 |

|

60475,95 |

3081,46 |

54376,07 |

2225018 |

9629511 |

2901,62 |

131,19 |

|

63355,76 |

3228,36 |

56963,62 |

2338997 |

10101384 |

3061,21 |

131,56 |

Рис. 3. Схема системы управления блоком экстрактивной ректификации

Формирование потока питания в колонну К-3 обеспечивает система регулирования соотношения расходов потока D2 и экстрагента на значении 1:7,6. В обеих колоннах стабилизируется давление изменением расхода охлаждающего агента в конденсатор. В верхней части колонны К-3 регулируется соотношение расхода дистиллята и расхода питания в колонну, а уровень в конденсаторе регулируется расходом орошения в колонну. В нижней части колонны К-2 применена комбинированная система: регулирование расхода теплового агента в зависимости от расхода питания в колонну с коррекцией по температуре на 74 тарелке. Для уменьшения возмущения в колонну К4 применена каскадная система регулирования расхода потока W3 с коррекцией по уровню в колонне К-3.

В табл. 4 приведены настроечные параметры ПИ-регуляторов, используемых при регулировании колонн К-3 и К-4. Настроечные параметры регуляторов получены имитационным моделированием переходных процессов в системе управления четырёхколонной установкой.

Таблица 4

Настроечные параметры регуляторов блока колонн К-3 и К-4

|

Позиция на схеме |

Наименование |

Коэффициент усиления К |

Время изодрома Ti, мин |

|

1, 12 |

Регулятор соотношения расходов |

0,1 |

0,2 |

|

2, 8 |

Регулятор давления |

2 |

0,2 |

|

3, 6 |

Регулятор уровня |

4 |

6 |

|

4 |

Регулятор соотношения расходов |

0,15 |

0,1 |

|

5 |

Регулятор температуры |

3,4 |

0,6 |

|

7 |

Регулятор расхода |

0,15 |

0,1 |

|

9, 11 |

Регулятор уровня |

4 |

4 |

|

10 |

Регулятор температуры |

2,4 |

0,3 |

Выбор и настройка компенсаторов для К-3 и К-4

В результате моделирования переходных процессов по каналам воздействия на температуру на контрольной тарелке изменением расхода питания (канал возмущения) и изменением расхода теплового потока в куб колонны (канал управления) по известным методикам получены нормированные передаточные функции Wов(S) и Wоу(S), а из условия инвариантности получены передаточные функции компенсаторов для колонны К-3 и К-4. Они представлены в виде (1, 2) соответственно:

(1)

(1)

(2)

(2)

Переходные процессы в блоке экстрактивной ректификации

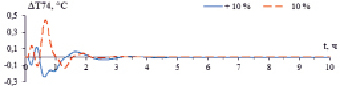

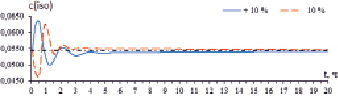

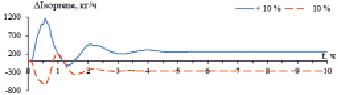

На рис. 4 и 5 для ступенчатого воздействии ±10 % по расходу питания в головную колонну К-1 отображены отклики в виде изменения соответственно: температуры на контрольной тарелке в колонне К-3 и массового содержания изопрена в кубовом продукте колонны К-3.

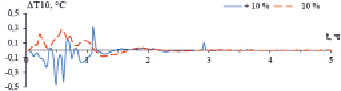

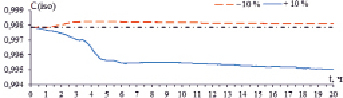

На рис. 6–8 для ступенчатого воздействии ±10 % по расходу питания в головную колонну К-1 отображены отклики в виде изменения соответственно: температуры на контрольной тарелке колонны К-4 (ΔT10), расхода изопрена в виде расхода дистиллята колонны К-4 и массовой доли изопрена в дистилляте колонны К-4. Моделирование переходных функций колонн по каналу возмущения и управления, а также откликов на возмущение по расходу питания в К-1, выполнялось в программной среде UniSim [8].

Рис. 4. Отклик температуры на контрольной тарелке в К-3

Рис. 5. Отклик содержания изопрена в кубовом продукте К-3

Рис. 6. Отклик изменения температуры на контрольной тарелке в К-4

Рис. Рис. 7. Отклик изменения расхода изопрена

Рис. 8. Отклик содержания изопрена в дистилляте колонны К-4

Из переходных процессов, изображённых на рис. 4–7, следует, что изменение знака возмущения в головную колонну влияет на частоту колебаний в системе. Изменение полярности возмущения по расходу питания в головную колонну влияет на длительность переходных процессов в системе. При возмущении в сторону увеличения расхода питания в колонну К-1 переходной процесс в системе составляет 5,5 ч, а при возмущении в сторону уменьшения переходной процесс в системе составляет 3 ч.

Выводы

На основе результатов минимизации энергетических затрат в статическом состоянии четырёхколонной ректификационной установки (К-1, К-2, К-3, К-4) при получении изопрена требуемого качества с учётом результатов ранее выполненного синтеза системы управления колоннами К-1 и К-2 синтезирована система управления блоком колонн К-3 и К-4 с использованием среды UniSim Design.

Результаты работы подтверждают достижение цели исследования: получение устойчивой системы управления четырёхколонной ректификационной установкой для получения изопрена требуемого качества в режиме энергосбережения.

При анализе графиков переходных процессов по рассмотренным каналам передачи воздействий на промежуточные переменные наблюдается изменение формы этих процессов при смене знака воздействия равного по величине, что свидетельствует о нелинейности ректификационной установки по выделению изопрена.

Выполнение исследований при синтезе системы оптимального управления многоколонной ректификационной установкой по выделению изопрена с использованием среды UniSim Design позволило установить существенное влияние знака ступенчатого возмущающего воздействия в головную колонну на частотный спектр и на длительность переходного процесса в системе управления до получения конечного продукта.