Применение высокоскоростных роторных систем в современном машиностроении находит всё более обширные области применения. С повышением частоты вращения ротора повышается производительность, точность, другие эксплуатационные характеристики. Особое место в списке высокоскоростных машин занимают газовые турбины. Эффективность работы турбины определяется перепадом давления в лопаточной части турбины. Перепад давления определяет скорости течения газов равной окружной скорости лопаток. Повышение частоты вращения турбины позволяет значительно снизить диаметр лопаточной части. С повышением частоты увеличивается эффективность рабочей машины, приводимой в движение газовой турбиной: генератора, насоса, электрической машины и др. Высокоскоростные газовые турбины используют в компрессорном оборудовании, на газоперекачивающих станциях, в атомной и малой энергетике, на промышленных предприятиях, в структуре ЖКХ, на гражданском и военном наземном, морском и воздушном транспорте и др.

Высокоскоростные турбины по сравнению с турбинами, работающими на низких частотах, имеют существенный недостаток, выражающийся в росте линейных и вибрационных нагрузок и большем перепаде температур. Нагрузка на подшипники турбины с увеличением частоты вращения растет в квадратичной зависимости PT = D•n2/g, где D – дисбаланс ротора (по требованиям к балансировке равный 5•10-3 Н×м), n – частота вращения. Ко всем высокоскоростным газовым турбинам предъявляются высокие требования по надежности их работы. Основные ограничения по надежности связаны именно с обеспечением надежности подшипников, поэтому разработка подшипников, удовлетворяющих требованиям газовых турбин, остается актуальным и перспективным направлением исследования [1].

Сложные условия работы подшипников обусловлены большими окружными скоростями на поверхности скольжения, а также переменными аэродинамическими нагрузками, действующими на роторы и способными при взаимодействии с гидродинамическими силами в подшипнике вызвать недопустимые вибрации турбины. Большие окружные скорости приводят к значительным механическим потерям энергии, что сказывается на общих экономических показателях турбинной установки [2].

Цель исследования: разработать предложения по повышению виброустойчивости опор газотурбинных двигателей, являющихся основным ограничивающим фактором применения стабильности работы.

Выбор опор ротора турбины

В основном в высокоскоростных турбинах отдается предпочтение охлаждаемым маслом шариковым подшипникам качения и гидродинамическим подшипникам скольжения. Применение подшипников скольжения или качения обусловливается различными условиями работы. Подшипники качения, как и скольжения, в определенных условиях могут в различной степени удовлетворять требованиям, связанных с назначением механизма, условием монтажа и эксплуатации.

Подшипники качения, как и скольжения, в определенных условиях в различной степени могут обеспечивать работоспособность высокоскоростных турбин. Подшипники качения лучше работают при низких скоростях, так как имеют меньшее трение и лучшую нагрузочную способность. Подшипники скольжения, наоборот, показывают лучшие характеристики на высоких частотах. Поэтому в некоторых установках производят совмещение подшипников качения и скольжения.

Активное развитие подшипников скольжения и применение в качестве таких опор керамических, смазываемых жидкой смазкой и др. высокоскоростных подшипников качения не только не позволяют устранить все их недостатки, но и несут усложнение эксплуатации. Так, например, подшипники качения, смазываемые жидкостной смазкой, значительно усложняют конструкцию и обслуживание. Основные недостатки подшипников качения – относительно большие радиальные габариты, большое сопротивление вращению при работе на высоких частотах вращения, сложный монтаж, высокая чувствительность к ударным и вибрационным нагрузкам, повышенный шум и снижение надежности работы при больших скоростях из-за возможности разрушения сепаратора от действия центробежных сил [3].

При работе подшипники скольжения требуют постоянного надзора из-за высоких требований к смазыванию и опасности перегрева, так как перерыв в подаче смазочного материала ведет к выходу подшипника из строя. Также к недостаткам относят большой расход смазочного материала, большие потери на трение в режиме пуска [1].

Подшипники качения и жидкостного скольжения имеют низкую надежность, сложны в эксплуатации. Поэтому производители газовых турбин ищут пути повышения надежности опор. Активно в последнее время развивается применение у высокоскоростных турбинных приводов бесконтактных подшипников активных магнитных подвесов [4, 5] и газовых опор [6, 7]. Бесконтактные опоры не имеют контакта поверхностей вала и корпуса, вследствие чего отсутствует трение поверхностей и их изнашивание.

Магнитные подшипники представляют собой управляемое электромагнитное устройство, удерживающее ротор относительно корпуса. Активный магнитный подшипник состоит из двух частей: электромеханической и системы управления. Магнитное поле создают электромагниты, закрепленные на корпусе. Система активного магнитного подвеса имеет сложную и металлоемкую систему управления магнитного сердечника, вызванную внутренней неустойчивостью магнитного поля со значительными силами тока, вызывающую и перегрев подшипника, и, как следствие, выход его из строя, так как требуется мощная система охлаждения. Магнитные подшипники имеют высокие грузоподъемность и механическую прочность, имеется возможность регулирования жёсткости и демпфирования подвеса, а также возможность работы при высоких скоростях и в экстремальных средах. Однако при увеличении нагрузки и скорости вращения значительно возрастает сложность системы управления.

Подшипники, использующие в качестве опоры газовые силы, подразделяются на газодинамические и газостатические. У газодинамических подшипников силы, подвешивающие ротор, появляются от инерции газового слоя, у газостатических смазка подается под давлением.

Применение газовых опор ограничивается низкой несущей способностью и, как следствие, возможностью применения только в малоразмерных турбогенераторах. Промышленное внедрение газовых опор в турбогенераторы ограничивается до десятков киловатт. Применение газовых опор, как газостатических, так и газодинамических, в более мощных (более 100 кВт) турбогенераторах невозможно, и приходится переходить либо на активные магнитные подвесы или на гидравлические подшипники и подшипники качения с одновременным кратным снижением частоты вращения и, соответственно, увеличением массогабаритных показателей.

Основной недостаток газовых опор – низкая несущая способность. Это проблема может быть решена созданием разработанных в Комсомольском-на-Амуре университете комбинированных газомагнитных опор, в которых совмещаются преимущества газовых и магнитных опор. Дополнительная магнитная сила к газостатическим опорам позволит значительно расширить область применения бесконтактных опор на крупные газотурбинные комплексы. При этом газовые подшипники могут выступать в роли страховочных, устраняя основные трудности во внедрении активных магнитных подвесов. Совместная работа газовых и магнитных опор позволяет запускать процесс управления магнитными силами только тогда, когда ротор приблизится к опоре более 0,6 от среднего радиального зазора. Снижение требований к системе управления позволяет пользоваться более простыми, без дополнительных функций процессоров или микроконтроллеров. Воздух от газостатических подшипников охлаждает опоры. Совмещение двух видов опор не только не усложняет, но и значительно сокращает размеры комбинированных опор, так как размеры и магнитных сердечников, и блоков управления значительно уменьшаются. Конструкция и принцип действия такой поры подробно описаны в работах [8, 9].

Опора имеет три П-образных магнитопровода, охватывающих газостатический подшипник и размещенных вдоль оси вала. Полюса электромагнитов пространственно раздвинуты на 120 градусов по отношению друг к другу. Положение ротора контролируется вихретоковым датчиком, по сигналу которого управляется магнитная сила. Трехполюсная схема расположения магнитов обеспечивает максимальную возможную площадь полюса.

Конструкция газомагнитной опоры позволяет совместить преимущества как газовых, так и магнитных подшипников. Газовые подшипники, являющиеся самоустанавливающимися, значительно сокращают сложность системы управления. Совместное использование газовых и магнитных сил, поддерживающих ротор, значительно увеличивает несущую способность таких опор и сокращает величину магнитных составляющих сил подшипников [10].

Комбинация газовых и магнитных сил позволяет получить новые положительные качества, существенные для высокоскоростных опор: снижение виброакустической активности, повышение динамической устойчивости роторной системы, уменьшение габаритов, уменьшение удельной материалоемкости и энергоемкости, упрощение конструкции и технологии её изготовления, хорошую конструктивную встраиваемость, высокую надежность.

Материалы и методы исследования

Для подтверждения возможности применения газомагнитных подшипников в высокоскоростных генераторах была разработана математическая модель, подтвержденная экспериментальными исследованиями несущей способности. Математическая модель и экспериментальный стенд подробно описаны в работе [9]. Экспериментальные исследования проводились на специально разработанном стенде. Ротор, опирающийся на два газостатических подшипника, приводится во вращение от турбопривода. По центру располагается нагружаемый исследуемый газомагнитный подшипник с активной магнитной стабилизацией.

Результаты исследования и их обсуждение

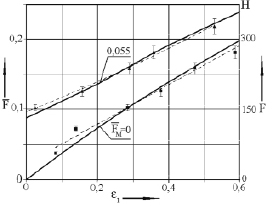

На рис. 1 представлены результаты сравнения математического моделирования и экспериментального исследования газомагнитных подшипников. Результаты исследования показывают адекватность разработанной математической модели. Газомагнитные опоры значительно превышают по своим нагрузочным характеристикам как газовые, так и активные магнитные подвесы [9].

При этом система управления газомагнитными подшипниками значительно проще по сравнению с магнитными подшипниками. Вместо системы занимающей несколько шкафов с охлаждаемыми электронными блоками необходима система управления в виде небольшой платы (рис. 2).

Рис. 1. Зависимости относительной нагрузки  (нагрузки F) от относительного эксцентриситета 1 ε: – теория; – опыт; s p = 1/5, Λ = 0,096

(нагрузки F) от относительного эксцентриситета 1 ε: – теория; – опыт; s p = 1/5, Λ = 0,096

Рис. 2. Опытный образец платы силового преобразователя

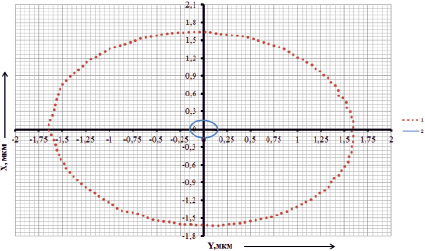

Экспериментальные исследования позволяют сделать вывод, что использование газомагнитной опоры с активным управлением позволяет в номинальном режиме повысить точность вращения ротора в 9,6 раз и увеличить несущую способность на 22 % (рис. 3) [10].

Рис. 3. Аттрактор оси вала в опоре при скорости вращения n = 6200 мин-1 и относительном эксцентриситете 0,6: 1 – газомагнитной опоры без магнитной тяги, 2 – газомагнитной опоры с активным управлением магнитной тягой

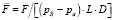

Для оценки работы ротора на газомагнитной опоре была введена относительная нагрузка на подшипник

,

,

где ps – pa – разница давлений в центре и на периферии подшипника, Па, L, D – длина и внутренний диаметр переднего подшипника, м. Введение параметра относительной нагрузки позволяет по проведенным исследованиям и математическим моделированиям производить оценку нагружающей способности таких опор.

Согласно данным [1], на опоры ротора свободной турбины авиационного газотурбинного двигателя НК-12 требуется выдерживать нагрузки RA = 7363 Н и RВ = 4081 Н. Согласно руководству технической эксплуатации двигателя НК-12 СТ определены характеристики размеров опор и рассчитаны характеристики относительной нагрузки на опору при подаче давления в газовую часть с отбора воздуха от компрессора на собственные нужды 2 кгс/см2.

Выводы

Полученные величины относительной нагрузки 0,23 говорят о возможности внедрения газомагнитных опор в конструкцию газотурбинного двигателя большей мощности с сохранением размеров ротора.