В 2015 году производство риса в Социалистической республике Вьетнам составило 45 миллионов тонн [4]. При переработке риса образуется огромное количество шелухи, которую необходимо утилизировать. Рисовая шелуха состоит из большого количества углерода в составе природных полимеров – целлюлозы и лигнина. Эти полимеры, кроме углерода, содержат в достаточном количестве водород и кислород, которые при разложении органических соединений способствуют получению активированного угля с развитой пористой структурой [5]. В основе эффективной переработки рисовой шелухи в товарные продукты (активированный уголь и диоксид кремния) лежат следующие этапы: промывка, сушка, термическая обработка исходного сырья, конденсация парогазовой смеси, получение твердого остатка с последующим отделением диоксида кремния и активацией обескремненного продукта.

Процессы термической обработки рисовой шелухи и отделения диоксида кремния были подробно исследованы в работах [3, 7]. Целью данной работы является определение оптимальных условий активации материала после карбонизации и отделения диоксида кремния с использованием карбонатов калия и натрия в качестве активаторов.

Материалы и методы исследования

Объектом исследования является уголь, полученный после карбонизации рисовой шелухи с последующим отделением диоксида кремния.

Уголь подвергается сушке при температуре 80–100 °С в течение 24 часов. Карбонат калия и натрия измельчают до размера частиц 0,05–0,1 мм, затем смешивают с углем при заданных соотношениях. Полученная смесь подвергается активации, которая проводится в защищенной среде азота при различных температурах и временах. После активации образцы выгружают и охлаждают при комнатной температуре.

Массы образцов до и после активации измеряют с помощью аналитических весов Ohaus PA214, 210 с точностью до 0,0001 г. Микрофотографии материалов получены с помощью растрового электронного микроскопа JEOL USA JCM-6000. Площадь удельной поверхности была рассчитана по величине адсорбции йода согласно методике, изложенной в работе [2].

Обозначение маркировки образцов: К(Na)3 – содержание добавки карбоната калия (натрия), % мас.; 850 (900) – температура активации, °С; 1 (2, 3) – время выдержки в процессе активации, час.

Результаты исследования и их обсуждение

Процесс активации описывается следующими уравнениями [8]:

, (1)

, (1)

, (2)

, (2)

. (3)

. (3)

В ходе экспериментов исследовано влияние на значение площади удельной поверхности полученного активированного угля таких параметров, как состав и содержание добавки, температура, время активации.

Влияние состава и содержания активаторов в смеси

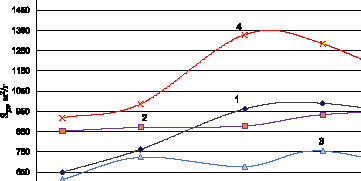

Для исследования влияния действия активаторов на значение площади удельной поверхности (Sуд) были проведены эксперименты по активации при температуре 850 °С в течение 1 часа с различным содержанием карбонатов натрия и калия в смеси (3, 6, 8, 10, 13, 18 % мас.). Полученные зависимости представлены на рис. 1 (кривая 1 и 2). При этом подразумевается, что парциальные давления газов, выделяющихся в результате термической деструкции органической части карбонизата при фиксированной температуре, не изменяются.

Рис. 1. Зависимость площади удельной поверхности от содержания карбонатов калия и натрия в смеси: 1 – Na.850.1; 2 – K.850.1; 3 – Na.900.2; 4 – K.900.2

Из рис. 1 видно, что с ростом содержания Na2CO3 в смеси значение Sуд увеличивается и достигает максимального значения при содержании 13 % мас., а затем уменьшается. Вместе с тем при активации с K2CO3 значение площади удельной поверхности увеличивается во всем исследуемом интервале концентраций добавки. Эти результаты объясняются тем, что с увеличением содержания добавки реагентов процесс активации протекает более интенсивно за счет возрастающего содержания СО2 в газах при разложении карбонатов. Однако, если количество исходных реагентов превышает оптимальное значение, реакции активации имеют тенденцию протекать на поверхности углеродной матрицы, что невыгодно для формирования развитой пористой структуры. Так при 850 °С карбонат натрия начинает интенсивно разлагаться с образованием диоксида углерода, который восстанавливается углеродом по реакции (3) и существенно разрыхляет структуру материала. При этой же температуре K2CO3 разлагается незначительно: парциальное давление СО2 существенно меньше, чем при диссоциации карбоната натрия, и активация не дает кардинального увеличения Sуд. Тенденция роста площади удельной поверхности при данной временной выдержке коррелирует с увеличением содержания добавки в смеси, то есть с количеством выделяющегося диоксида углерода.

Результаты по активации с различным содержанием реагентов при температуре 900 °С в течение 2 часов также представлены на рис. 1 (кривая 3 и 4). Видно, что с увеличением содержания карбоната калия площадь удельной поверхности угля увеличивается и достигает максимального значения при содержании добавки 10 % мас. Поскольку при 900 °С парциальное давление диоксида углерода при разложении K2CO3 составляет 1,8 мм рт. ст. [4], это создает благоприятные условия для протекания реакций (2) и (3) в массиве углеродной матрицы и приводит к увеличению количества микропор, а следовательно, значения площади удельной поверхности материала.

В случае активации процесса с добавкой Na2CO3 при температуре 900 °С парциальное давление СО2 составляет 10 мм рт. ст. Большое значение парциального давления диоксида углерода в сочетании с длительным временем активации (2 часа), обусловливает образование агрегированной углеродной структуры с преобладанием мезопор, вследствие чего значение площади удельной поверхности уменьшается.

Из изложенного следует, что в большинстве случаев активация материала с карбонатом калия дает результаты лучше, чем активация с карбонатом натрия. Эти результаты объясняются тем, что, во-первых, при одинаковых температурах разложение K2CO3 протекает с меньшим значением парциального давления диоксида углерода, чем Na2CO3, что создает выгодные условия для протекания реакций активации в глубине структуры материала с формированием микропор; во-вторых, по результатам исследований, опубликованным в работе [6], значение площади удельной поверхности полученного активированного угля растет с увеличением диаметра катиона активатора в ряду карбонатов: Li2CO3, Na2CO3, K2CO3, Rb2CO3, Cs2CO3. При температуре 900 °С активация карбонатом калия дает наилучший результат из всех карбонатов в связи с соответствием ионного диаметра калия с межплоскостным расстоянием графита. Ионны калия располагаются между слоями графита, создавая благоприятное пространство для процесса активации.

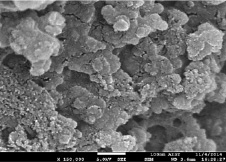

Полученные результаты подтверждаются микрофотографиями образцов углей, представленными на рис. 2. Из рис. 2, а видно, что при активации с K2CO3 микропоры материала сформированы в глубине углеродной матрицы, в отличие от активации с карбонатом натрия, где формируется структура мезопор в пространстве между агрегатами (рис. 2, б).

|

а |

б |

Рис. 2. Микрофотографии поверхности образцов активированного угля: К10.900.2 (а) и Na.900.2 (б)

Влияние температуры на эффективность активации

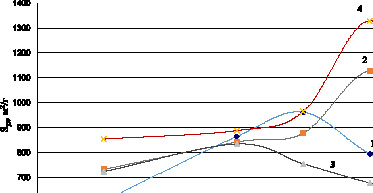

Для исследования влияния температуры на значения Sуд были проведены опыты с фиксированным содержанием активаторов, равным 10 % мас., и временем активации 1 и 2 часа в интервале 700–950 °С с шагом 50 °С. Результаты представлены на рис. 3.

Рис. 3. Зависимость площади удельной поверхности от температуры активации: 1 – Na10.1; 2 – K10.1; 3 – Na10.2; 4 – K10.2

Из рис. 3 видно, что зависимости удельной площади поверхности от температуры при активации карбонатами калия и натрия имеют экстремальные значения: для добавки Na2CO3 (кривые 1 и 3) эти максимумы приходятся на температуры 800 (Sуд = 888 м2/г) и 850 °С (Sуд = 962 м2/г), в случае применения добавки K2CO3 (кривые 2 и 4) максимум удельной площади поверхности приходится на температуру 900 °С (Sуд = 1129 и 1329 м2/г), соответствующие наиболее интенсивному разложению соответствующих карбонатов. При увеличении температуры до 950 °С значения Sуд заметно уменьшаются.

Эти закономерности объясняются тем, что при температуре ниже 800 °С парциальное давление диоксида углерода при разложении соли имеет низкое значение, и активация протекает в основном за счет взаимодействия карбонатов с углеродом по реакции (1).

При температуре активации 950 °С значение Sуд материалов уменьшается во всех случаях, так как при этой температуре парциальное давление диоксида углерода имеет высокое значение: для K2CO3 18–20 мм рт. ст. и для Na2CO3 8–10 мм рт. ст. [4]. При этой температуре активация протекает преимущественно на поверхности углеродной матрицы по реакциям (2) и (3), что приводит к частичному исчезновению микропор, образованию мезо- и макропор за счет усиливающихся процессов спекания материала. Значение площади удельной поверхности составляет 687 м2/г и 615 м2/г для образцов Na10.950.1 и Na10.950.2 соответственно. Для образцов K10.900.1 и K10.950.1 значение Sуд составляет 1129 м2/г и 976 м2/г. При активации материала в течение 2 часов эти показатели достигли 1329 м2/г и 987 м2/г соответственно.

Влияние времени активации на значение удельной поверхности

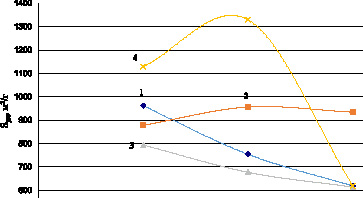

Для исследования влияния времени активации на значение Sуд были проведены эксперименты при различном времени выдержки (1, 2 и 3 часа) с фиксированным содержанием активаторов, равным 10 % мас., и температурой активации 850 и 900 °С. Результаты представлены на рис. 4.

Рис. 4. Зависимость площади удельной поверхности от времени активации: 1– Na10.850; 2 – K10.850; 3 – Na.10.900; 4 – K10.900

Из рисунка видно, что оптимальное время процесса составляет 1 час при активации карбонатом натрия и 2 часа при активации карбонатом калия. Поскольку при этих температурах Na2CO3 значительно разлагается, увеличение времени активации больше 1 часа приводит к уменьшению значения Sуд за счет удаления углерода с разрушением уже сформированной системы пор.

Активация материала K2CO3 при температуре 850 °С характеризуется протеканием процесса с небольшим парциальным давлением диоксида углерода при разложении, поэтому при увеличении времени активации до 3 часов, значение Sуд незначительно уменьшилось, с 956 м2/г до 934 м2/г.

Вместе с тем увеличение времени активации до 3 часов при температуре 900 °С приводит к значительному уменьшению значения площади удельной поверхности, с 1329 м2/г до 619 м2/г.

Выводы

Активированный уголь с высокими значениями площади удельной поверхности из рисовой шелухи Вьетнама можно получить путем активации продуктов ее карбонизации и отделения диоксида кремния. Ключевыми параметрами процесса активации являются: состав и содержание активаторов, температура процесса и время выдержки.

Установлено, что для достижения высоких значений площади удельной поверхности активированного угля процесс активации следует проводить при температуре 850 °С с карбонатом натрия и при 900 °С с карбонатом калия, что соответствует температурам начала разложения соответствующих солей. Оптимальное время активации составляло 1 час для процесса с добавкой Na2CO3, и 2 часа для процесса с добавкой K2CO3. Оптимальное количество активаторов составляли 13 % и 10 % для Na2CO3, K2CO3. Активация с карбонатом калия (содержание добавки 13 % мас.) протекает эффективнее, чем процесс с добавкой карбоната натрия с содержанием 10 % мас.

Наибольшее значение площади удельной поверхности достигается при активации материала карбонатом калия с содержанием 10 % мас. при 900 °С в течение 2 часа и составляет 1329 м2/г. Активация с карбонатом натрия с содержанием 13 % мас. при температуре 850 °С в течение 1 час позволяет достичь значения удельной площади поверхности 990 м2/г.