Сегодня, для чистовой обработки поверхностей деталей машин, все чаще используют обработку методами поверхностного пластического деформирования (ППД). Она заключается в том, что под действием инструмента, прижимаемого с заданной силой к обрабатываемой поверхности, происходит пластическое деформирование поверхностного слоя. При перемещении инструмента этот процесс охватывает всю поверхность роликами, широко применяется при обработке цилиндрических поверхностей деталей машин [1]. На величину назначаемого усилия деформирования накладывается ряд ограничений, обусловленных требуемыми параметрами качества обработанной поверхности, производительностью, а при обработке нежестких деталей – непревышением значений, при которых возникает недопустимая деформация заготовки.

Обработка тонкостенных труб осложняется тем, что они представляют собой полый нежесткий вал. Для получения необходимых параметров по качеству поверхностного слоя и точности геометрической формы, при обработке приходится применять специальные поддерживающие устройства и значительно снижать режимы обработки. Обработка деталей этого типа подразделяется на черновую и чистовую. На черновых операциях (преимущественно токарная обработка) исправляется форма наружной поверхности, а на чистовых уменьшаются микрогеометрические неровности (абразивная обработка и обработка методами поверхностного пластического деформирования (ППД)).

ППД являются одними из самых производительных и экономичных методов чистовой обработки длинных валов и труб [1, 2]. При ППД роликами достигается высокое качество поверхностного слоя и низкая шероховатость в пределах Ra = 0,16…0,32 мкм [3], что достигается только при таких непроизводительных процессах обработки, как хонингование и суперфиниширование. Качество обработки при ППД не зависит от скорости деформирования, следовательно, производительность ограничена только возможностями оборудования.

Экспериментальные исследования проводились с целью подтверждения адекватности и точности в разработанных и представленных работах [4–6] математических моделей, теоретических исследований процесса ротационного обкатывания, и влияния геометрических параметров деформирующих роликов и технологических режимов процесса обкатывания на повышение точности (цилиндричности) длинных тонкостенных труб малого диаметра. Кроме того, одной из задач решаемых с помощью экспериментальных исследований, является выявление влияние силы деформирования на прогиб стенки трубы с целью выбора наиболее приемлемого варианта его реализации в практических целях.

Полномасштабные экспериментальные исследования возможны на основе разработки и обосновании методики их проведения, разработки и изготовлении необходимых стендов, подобрать в соответствии с техническими характеристиками применяемые приборы и измерительные инструменты и устройства.

Главными факторами, влияющими на показатели уменьшения допуска круглости при высокой производительности и недопущения при этом прогиба стенки трубы, являются геометрические параметры зоны контакта обрабатываемой заготовки и обкатывающего ролика. Параметры этой зоны будут зависеть от угла самоподачи, диаметров деформирующего элемента и заготовки, а также глубины внедрения деформирующего элемента в заготовку.

При проведении экспериментальных исследований в области обработки деталей ППД необходимо учитывать деформацию инструмента и образца, податливость технологической системы. К тому же большую сложность составляет измерение с необходимой точностью геометрических параметров зоны контакта поверхностей деформирующего элемента и экспериментального образца.

Таким образом, разработка методики получения экспериментальных данных с необходимой достоверностью, при оценке параметров контакта, является актуальной задачей.

Материалы и методы исследования

При планировании и подготовке экспериментальных исследований выбиралось необходимое число измерений при заданной погрешности, с использованием определенного метода измерения и конкретного приспособления [7, 8].

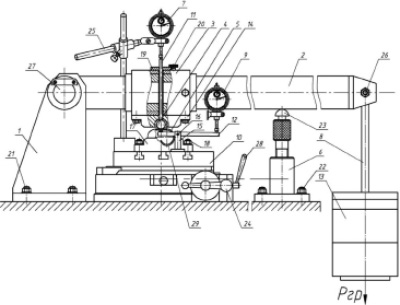

Экспериментальные исследования проводились на универсальной установке, примененной в работах 9, 10, схема которой приведена на рис. 1. Для проведения экспериментов установка была модернизирована.

Рис. 1. Схема универсальной установки для экспериментальных исследований: 1 – кронштейн; 2 – рычаг; 3 – муфта с седлом; 4 – деформирующий ролик; 5 – измерительный рычаг; 6 – устройство плавного нагружения; 7, 9 – индикатор часового типа; 8 – подвеска; 10 – поворотный стол; 11 – измерительный щуп; 12 – рычаг для измерения величины прогиба трубы; 13 – грузы. 14 – роликодержатель; 15 – опора; 16 – ось; 17 – корпус; 18, 20, 21 – болт; 19 – шайба; 20 – винт; 23 – шаровая опора; 24 – маховик; 25 – индикаторная стойка; 26 – ось

Установка для экспериментального определения величины прогиба стенки тонкостенной трубы (рис. 1) монтируется на столе вертикально-фрезерного станка и состоит из кронштейна 1, который крепится к столу станка болтами 21. К нему с помощью оси 27 закреплен рычаг 2, к которому с противоположной стороны на оси 26 прикреплен подвес 8 на который устанавливаются груза 13, обеспечивающие усилие деформирования. Также на стол станка устанавливается устройство плавного нагружения 6, представляющее собой винтовой домкрат, имеющий на конце шаровую опору 23 и поворотный стол 10. Поворотный стол 10 имеет механизированный привод и позволяет устанавливать экспериментальные образцы под требуемым углом относительно деформирующего ролика 4. На рычаге 2 установлена муфта с седлом 3, имеющая сквозное радиальное отверстие, совпадающее с таким же радиальным отверстием в рычаге 2. Кроме того, к муфте 3 крепится роликодержатель 14, также имеющий отверстие, совпадающее с отверстиями в муфте 3 и рычаге 2. В роликодержателе 14 размещен деформирующий ролик 4, который расположен напротив экспериментального образца 29, установленного в корпусе 1, закрепленном на поворотном столе 10 ботами 18.

Также на поворотный стол 10 устанавливаются две магнитные индикаторные стойки 25, в которых закреплены индикаторы часового типа 7 и 9 с ценой деления 0,001мм (индикаторная стойка индикатора часового типа 9 условно не показана). Через радиальные отверстия муфты 3, рычага 2 и роликодержателя 14 проходит измерительный щуп 11, одним своим концом упирающийся в наконечник индикатора 7, другим в деформирующий ролик 4. Индикатор 9 используется для определения прогиба стенки исследуемого образца 29, через рычаг 12, установленный на поворотном столе 10 в опоре 15, свободно поворачивающемся на оси 16.

Экспериментально определение численных значений величины прогиба стенки исследуемого образца 29 производится следующим образом: вращением маховика 24 поворотный стол 10, с закрепленным на нем корпусом 17 устанавливается на требуемый угол, запланированный в методике проведения экспериментальных исследований, относительно деформирующего ролика 4, и фиксируется рукояткой 28. Далее втулка 29 устанавливается в корпус 17 с посадкой H8/h7. Корпус 17 охватывает образец 29, не давая ему деформироваться объемно. Между поверхностями деформирующего ролика 4 и образца 29 помещается тонкая копировальная бумага, с помощью устройства плавного нагружения 6, рычаг 2 с роликом 4 опускается до соприкосновения с поверхностью образца 29, так, чтобы бумага вытягивалась с максимальным натягом и не разрывалась, при этом вся бумага из зоны контакта удаляется, а индикаторы 7 и 9 выставляются в нулевое положение. На подвес 8 устанавливается требуемый груз 13, и с помощью устройства плавного нагружения 6 деформирующий ролик 4 внедряется в поверхность образца 29. Под воздействием ролика 4 стенка экспериментального образца 29 деформируется, перемещая вниз рычаг 12, который другим своим концом перемещается вверх стержень индикатора 9, с которого и снимаются показания. Величину прогиба стенки можно определить, умножив показания индикатора на коэффициент, определяемый величинами плеч рычага 12. Одновременно с этим индикатор 7 через щуп 11 фиксирует величину вертикального перемещения деформирующего ролика 4. Величину внедрения деформирующего ролика 4 в поверхность экспериментального образца 29 можно определить как разницу между показаниями индикатора 9, умноженного на коэффициент, и индикатора 7.

Таким образом, на установке можно провести комплекс экспериментальных исследований влияния усилия деформирования и геометрических параметров деформирующего ролика на глубину внедрения ролика, величину прогиба и остаточной деформации стенки тонкостенной трубы при следующих варьируемых параметрах: усилие деформирования; толщина стенки трубы; угол расположения оси деформирующего ролика по отношению к оси исследуемого образца; твердость и предел временного сопротивления материала заготовки.

Значения параметров проводимых исследований: деформирующий ролик диаметром 17,5–0,03 мм, длиной 50 мм, с шероховатостью наружной поверхности Ra = 0,63 мкм, материал – сталь ШХ15 ГОСТ 801-78; экспериментальные образцы – втулки с наружным диаметром 33,5–0,025 мм, изготавливались из стали 20 ГОСТ 1050-88 с толщинами стенок 1; 2 и 3 мм, шероховатость наружной поверхности Ra = 3,2 мкм, длиной 60 мм; угол установки оси экспериментальных образцов относительно оси деформирующего ролика осуществлялся поворотным столом с ценой деления ±1´ на угол 1,5 и 3 градуса.

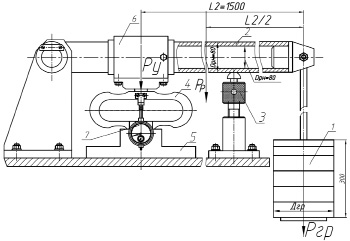

Усилие деформирования варьировалось путем изменения количества грузов 13 на подвесе 8. Величина усилия деформирования была получена экспериментальным путем и составила от 2000 Н до 9700 Н. Тарировка производилась следующим образом (рис. 2): взамен поворотного стола на стол станка устанавливался динамометр 4 на подставке 5. При изменении набора грузов 1.

Рис. 2. Схема тарирования усилия деформирования в зависимости от веса грузов: 1 – грузы; 2 – рычаг; 3 – устройство плавного нагружения; 4 – динамометр; 5 – подставка под динамометр; 6 – муфта; 7 – измерительный индикатор

Для повышения адекватности исследуемых параметров, полученных экспериментальным путем, была разработана методика тарирования силы деформирования от величины веса нагружающих грузов, показанная на рис. 2.

Тарирование усилия деформирования осуществляется применением динамометра 4, 5, установленного вместо экспериментального образца на подставке 5. При изменении набора грузов 1 при помощи узла плавного нагружения 3 нагружают динамометр 4. Между показаниями индикатора 7 и деформацией динамометра существует определенная зависимость, которую фиксируют при нагружении рычага 2 грузами 1. Предварительно для установления веса грузов их взвешивают на точных весах. Кроме того на силу деформирования учитывалось также влияние веса свободного плеча рычага 2.

Всего количество применяемых грузов 11 штук, соответствующие им деформирующие усилия, Н: 2000, 2400, 2750, 3500, 4250, 5800, 6500, 7300, 8000, 8800, 9700.

При проведении серии экспериментов по определению величины прогиба стенки тонкостенной труби при статическом вдавливании в ее поверхность деформирующего ролика варьировался угол самозатягивания и усилие деформирования и толщина стенки трубки.

Результаты исследования и их обсуждение

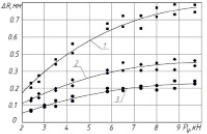

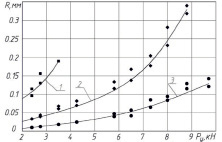

Результаты экспериментальных исследований показаны на графиках (рис. 3).

Регрессии зависимостей величины полного перемещения цилиндрического деформирующего элемента при его внедрении в поверхность трубки, в зависимости от изменения силы деформирования, при различных толщинах стенки трубы показаны на рис. 3, а.

При вдавливании ролика в поверхность экспериментального образца, его измеренное перемещение определяется как сумма величины внедрения ролика в поверхность экспериментального образца и деформации стенки экспериментального образца. Из полученных графиков следует, что на всем рассматриваемом диапазоне изменения усилия деформирования (2,0…9,7 кН), зависимости представляют собой выпуклые кривые, монотонно возрастающие от значения ΔR = 0,05 мм при толщине стенки трубы 1 мм, и до ΔR = 0,77 мм при толщине стенки трубы 3 мм. При деформировании трубы, имеющей меньшую толщину стенки, глубина вдавливания увеличивается.

а) б)

в)

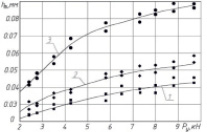

Рис. 3. Экспериментальные зависимости: а) глубины полного вдавливания деформирующего ролика от силы деформирования; б) глубины внедрения деформирующего ролика от силы деформирования; в) остаточной деформации стенки трубы от силы деформирования

для стали 5, при толщине стенки трубы: 1 – 1,5 мм; 2 – 2 мм; 3 – 3 мм

На рис. 3, б, представлены зависимости глубины внедрения деформирующего элемента от усилия деформирования. С уменьшением толщины стенки глубина внедрения уменьшается, что объясняется увеличением податливости стенки трубы. Кривые имеют заметную тенденцию к уменьшению угла наклона к оси абсцисс, что говорит о существовании предельных величин внедрения из-за нарастающей величины продавливания стенки. Однако это сопровождается остаточной деформацией стенки трубы, которая также была определена и представлена на рис. 3, в. Остаточные деформации с уменьшением толщины стенки увеличиваются. При толщине стенки 1 мм прикладывание нагрузки свыше 3,5 кН приводит к полному смятию трубки без упругого восстановления, это может служить критерием допустимых величин продавливания для данной трубы.

Выводы

Установлено, что остаточная деформация стенки трубы находится в пределах исправления отклонения от круглости наружного диаметра тонкостенной трубы, при этом глубина внедрения деформирующего ролика обеспечивает усилие, необходимое для обработки ППД и снижения шероховатости.

Библиографическая ссылка

Лаврентьев А.М. ЭКСПЕРИМЕНТАЛЬНЫЕ ИССЛЕДОВАНИЯ ВЗАИМОСВЯЗИ КОНСТРУКТИВНО-ТЕХНОЛОГИЧЕСКИХ ПАРАМЕТРОВ ДЕФОРМИРУЮЩИХ РОЛИКОВ И ЗАГОТОВКИ ПРИ РОТАЦИОННОМ ОБКАТЫВАНИИ НАРУЖНЫХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ // Современные наукоемкие технологии. – 2018. – № 12-2. – С. 289-294;URL: https://top-technologies.ru/ru/article/view?id=37335 (дата обращения: 25.04.2024).