Общей тенденцией развития современных электроприводов является их компьютеризация и применение электронной силовой преобразовательной техники. Однако преобразование самого силового элемента – рабочего органа механизма и его электродвигателя – стоит в стороне. Именно к этому относится представляемая работа.

Экономическим обоснованием разработки бестрансмиссионных электроприводов, в которых, по сравнению с обычно эксплуатируемыми, исключены промежуточные механические элементы (муфты, валы, редукторы, шкивы), являются следующие факторы: сокращаются расходы на конструкционные материалы изготовления электропривода и, соответственно, трудозатраты, экономятся затраты на расходные материалы, например, на смазочные масла, повышается в целом коэффициент полезного действия электропривода ввиду исключения потерь энергии на трение в промежуточных элементах и сокращения времени протекания динамических процессов (разгона, реверса, торможения) из-за уменьшения момента инерции движущихся масс электропривода.

Ввиду этого бестрансмиссионные электроприводы должны заменять существующие в первую очередь у общепромышленных механизмов, широко используемых на водном транспорте, в промышленном и гражданском строительстве.

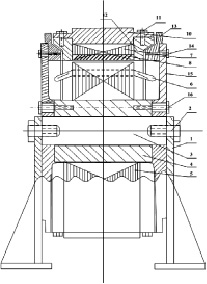

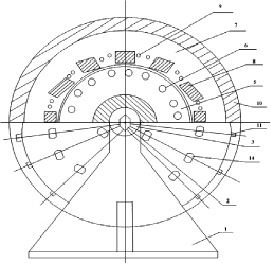

Примером такого привода является авторский патент РФ № 2481690 «Электродвигатель рабочего органа перегрузочной машины системы прямого привода», для которого на рис. 1 представлен схематический разрез устройства в вертикальной плоскости, проходящей через ось вращения двигателя, на рис. 2 – разрез в вертикальной поперечной плоскости, перпендикулярной оси вращения.

Рис. 1. Электродвигатель рабочего органа перегрузочной машины системы прямого привода: 1 – рама; 2, 11, 14, 16 – болты; 3 – вал; 4 – втулка; 5 – сердечник; 6 – обмотка статора; 7 – сердечник ротора; 8 – постоянные магниты; 9 – стержни; 10 – стальной корпус; 12 – подшипник; 13 – наружное кольцо подшипника; 15 – щит подшипника

Электродвигатель имеет стальную сварную опорную раму 1 жестко соединенную болтами 2 с опорным стальным валом 3, на который напрессована опорная стальная втулка 4. На втулку 4 напрессован шихтованный из листов электротехнической стали цилиндрический сердечник статора 5. Сердечник 5 снаружи вдоль окружности имеет пазы и зубцы, а в пазах размещены проводники трехфазной обмотки статора 6, питаемой напряжением стандартной промышленной частоты. Снаружи сердечника статора на расстоянии рабочего воздушного зазора δ по радиальному направлению размещен шихтованный из листов электротехнической стали сердечник ротора 7, имеющий углубления и пазы. В углублениях размещены постоянные магниты 8 из сплава Nd–Fe–B (неодим – железо – бор), а в пазах размещены стержни 9 из проводникового материала, которые с двух торцевых сторон замкнуты накоротко кольцами из того же материала. Снаружи на сердечник ротора напрессован стальной корпус 10, к которому болтами 11 крепится внутреннее кольцо 12 подшипника, вращающееся вместе с ротором. Наружное кольцо 13 подшипника болтами 14 крепится к внутренней стороне подшипникового щита 15, который в свою очередь болтами 16 крепится к опорной втулке 4.

На фигуре 1 и фигуре 2 опорная рама 1 показана в положении, когда двигатель работает как привод барабана, который охвачен или тросом грузовой спускоподъёмной лебедки, или лентой транспортера. В случае, когда двигатель работает как привод катка тележки или моста крана, положение опорной рамы меняется на 180° против изображенного и обе части опорной рамы соединяются общей опорной плитой, на которую опирается конструкция тележки или моста крана.

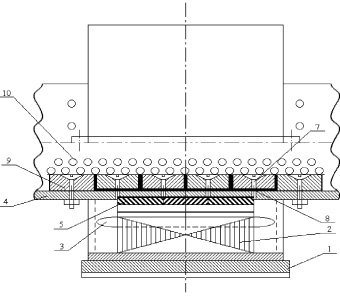

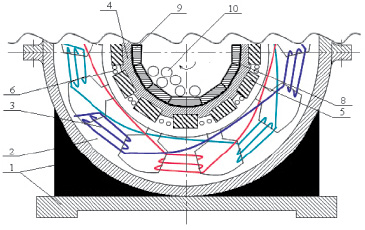

Вторым примером бестрансмиссионного электропривода является авторский патент РФ № 2417505 «Электродвигатель горнорудной мельницы системы прямого привода», продольный и поперечный разрезы которого представлены на рис. 3 и 4.

Электродвигатель имеет сварную станину 1 с кольцевым ферромагнитным зубчатым шихтованным сердечником 2, в пазы которого уложена трехфазная обмотка 3, питаемая напряжением стандартной промышленной частоты, и внутри сердечника 2 размещен ротор в виде стального цилиндрического корпуса 4 трубной мельницы, с наружной стороны которого в углублениях на длине сердечника статора размещены сегменты постоянных магнитов 5 радиальной намагниченности, между которыми установлены проводящие стержни короткозамкнутой обмотки 6, а с внутренней стороны винтами 7 к корпусу 4 через эластичные амортизаторы 8 на той же длине крепятся стальные бронеплиты 9 по всему периметру окружности внутреннего диаметра корпуса мельницы, загруженной мелющими телами 10 (например, шары) и размалываемым материалом, например на цементных заводах известняк при мокром помоле или клинкер при сухом.

Следует подчеркнуть, что во всех приведенных конструкциях в качестве источников возбуждения применены высокоэффективные постоянные магниты из сплава Nol–Fe–B [8]. Кроме этого для электроприводов, не регулируемых по скорости в электродвигателях, реализуют принцип электрической редукции за счет правильного выбора соотношения числа полюсов ротора и зубцов сердечника статора.

Рис. 2. Электродвигатель рабочего органа перегрузочной машины системы прямого привода: 1 – рама; 2, 11, 14, 16 – болты; 3 – вал; 4 – втулка; 5 – сердечник; 6 – обмотка статора; 7 – сердечник ротора; 8 – постоянные магниты; 9 – стержни; 10 – стальной корпус; 12 – подшипник; 13 – наружное кольцо подшипника; 15 – щит подшипника

Рис. 3. Электродвигатель горнорудной мельницы системы прямого привода: 1 – сварная станина; 2 – сердечник статора; 3 – трехфазная обмотка; 4 – корпус мельницы; 5 – постоянные магниты; 6 – стержни короткозамкнутой обмотки; 7 – винты; 8 – эластичные амортизаторы; 9 – стальные бронеплиты; 10 – мелющие тела

Рис. 4. Электродвигатель горнорудной мельницы системы прямого привода: 1 – сварная станина; 2 – сердечник статора; 3 – трехфазная обмотка; 4 – корпус мельницы; 5 – постоянные магниты; 6 – стержни короткозамкнутой обмотки; 7 – винты; 8 – эластичные амортизаторы; 9 – стальные бронеплиты; 10 – мелющие тела

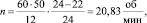

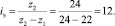

Установившаяся скорость (частота) вращения ротора n электрической машины [1] связана с частотой f напряжения питания обмотки статора, числом пар полюсов p от постоянных магнитов ротора и числом зубцов сердечника статора z1 известным соотношением [5]:

(1)

(1)

где z2 = 2p.

Следовательно, для получения рабочей скорости вращения мельницы, например, порядка 20 об/мин, необходимо при f = 50 Гц, 2p = 24 иметь z1 = 22, что обусловит скорость

то есть электрическую редукцию

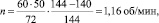

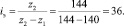

Для получения монтажной скорости вращения мельницы отключением обмотки статора основного электродвигателя останавливают вращение мельницы в свободном выбеге и вновь запускают ее подачей напряжения питания на обмотку статора вспомогательного электродвигателя меньшей мощности по конструкции полностью аналогичного основному электродвигателю, но имеющего другие значения 2p и z1 [6]. Например, при f = 50 Гц, 2p = 144, z1 = 140 получается число оборотов

то есть при значении величины электрической редукции, равной

Возможен вариант без применения вспомогательного двигателя, но с использованием преобразователя частоты подключенного к сети частоты 50 Гц и питающего обмотку статора на частоте 5 Гц.

При снижении материалоемкости и сокращении эксплуатационных расходов предлагаем устройство, которое в реализации приведет, по оценке авторов, к повышению энергетической эффективности примерно в 3,5 раза при значениях η = 0,85•cosφ = 0,85.

Для большинства эксплуатируемых промышленных электроприводов в динамических процессах можно пренебречь электромагнитной частью переходного процесса и считать его чисто электромеханическим [2]. Тогда интегрированием уравнения равновесия моментов в динамике можно будет определить дополнительное время переходного процесса из-за наличия дополнительных движущихся масс для электроприводов [4], не имеющих бестрансмиссионного привода и соответственно, рассчитать дополнительные затраты электроэнергии.

Оценка влияния полных инерционных масс электропривода на продолжительность времени переходных процессов состоит в следующем. Время любого переходного процесса определяется путем решения системы уравнений. Для коллекторной машины постоянного тока с электромагнитным возбуждением [3] или с таковым синхронной машины или асинхронной машины система уравнений всегда имеет три уравнения, а именно: два уравнения равновесия напряжений по цепям двух обмоток и одного уравнения равновесия моментов на валу машины. В простых, часто встречающихся случаях, когда переходный процесс идет с неизменным током цепи возбуждения, система уравнений упрощается до двух уравнений – одного равновесия напряжений по цепи обмотки якоря и второго равновесия моментов на валу машины. В этом случае при двух искомых неизвестных переменных – токе цепи якоря ia(t) и угловой скорости вращения якоря ω(t) решение всегда представляется в виде суммы двух решений: одного как общего решения однородного уравнения (свободный режим) и второго как частного решения неоднородного уравнения (принужденный режим). Однако сам вид решения возможен в одном из трех вариантах, два из которых установившиеся и один неустановившийся. Последний получается, если действительные части комплексных корней характеристического уравнения будут положительными. Если корни будут комплексными, но с отрицательными вещественными частями, то процесс будет колебательным, но с получением установившегося режима. Если корни будут вещественными и отрицательными, то процесс будет установившимся экспоненциальным по характеру. Этот чаще всего встречающийся вариант получается, когда выполняется неравенство Tэм > 4Ta, где  есть электромеханическая постоянная времени, а Ta = La/Rад есть электромагнитная постоянная времени, где La и Rад есть индуктивность обмотки якоря и активное сопротивление цепи якоря.

есть электромеханическая постоянная времени, а Ta = La/Rад есть электромагнитная постоянная времени, где La и Rад есть индуктивность обмотки якоря и активное сопротивление цепи якоря.

Для этого случая считают, что можно пренебречь электромагнитной частью переходного процесса и считать его чисто электромеханическим.

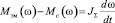

Тогда для определения времени переходного процесса достаточно решить одно уравнение равновесия моментов на валу машины:

(2)

(2)

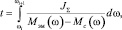

в виде

(3)

(3)

где JΣ – суммарный приведенный к валу электродвигателя момент инерции.

Если взять пример реостатного способа пуска в ход электродвигателя (ЭД) грузовой лебедки или тележки крана, или всего крана, и полагать, что:

– mг, mб – массы груза и барабана лебедки;

– пуск (разгон) идет ступенями с числом k и на каждой ступени начальные и конечные скорости ЭД ωi и ω i+1; υk – линейные скорости перемещения массы механизма;

– между валом ЭД и валом рабочего органа механизма имеется редуктор с числом ступеней j и на каждой ступени имеется момент инерции вращающихся частей Jj;

– рабочий орган механизма (например, барабан лебедки) имеет скорость вращения ωм;

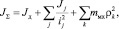

– линейная поступательная скорость перемещения массы mмх полезной части механизма, например груза или тележки с грузом, или всего крана с грузом есть υмх, то приведенный к валу электродвигателя момент инерции будет равен

(4)

(4)

где ij = ωj/ωд; ρk = υk/ωд; mмх = mг + mб – для грузового барабана грузоподъемной лебедки; mмх = mг + mт – для тележки крана с грузом; mмх = mг + mk – для крана с грузом; mмх = mг + mc – для грузовой стрелы с грузом.

Имеются для каждого вида электродвигателя свои зависимости Mэм(ω) и для каждого вида механизма имеются свои зависимости статического момента Mс(ω) от скорости ω.

В частных случаях имеем:

– для механизма подъема, спуска груза Mс(ω) = const;

– для механизма наматывающего устройства Mс(ω) = const/ω;

– для механизма вентилятора или центробежного нагнетателя

Mс(ω) = A + Bω2,

где A, B – константы.

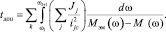

Следует, что дополнительное время, необходимое для создания движения рабочего органа из-за наличия дополнительных инерционных масс (валов, муфт, редукторов и прочего), составляет величину

(5)

(5)

Заключение

Предложенные конструкции бестрансмиссионных электроприводов широкого класса перегрузочных механизмов машин и водного транспорта позволят весьма и весьма существенно сократить расходы материалов на изготовление, электроэнергию и масла при эксплуатации, а также трудозатраты [7].

Библиографическая ссылка

Уразов Ф.Ф., Поначевная С.А., Нещеретный Н.С. РЕСУРСОСБЕРЕГАЮЩИЕ ТЕХНОЛОГИИ АВТОМАТИЗИРОВАННЫХ ЭЛЕКТРОПРИВОДОВ РАБОЧИХ ОРГАНОВ ПЕРЕГРУЗОЧНЫХ МЕХАНИЗМОВ // Современные наукоемкие технологии. – 2016. – № 6-2. – С. 299-304;URL: https://top-technologies.ru/ru/article/view?id=36024 (дата обращения: 24.04.2024).