Развитие промышленности невозможно без увеличения производства таких стратегически важных металлов, как молибден и рений. В практическом отношении важнейшими сырьевыми источниками получения первичного рения в промышленном масштабе являются молибденовые и медные сульфидные концентраты. В общем балансе производства рения в мире на них приходится более 80 %. Остальное в основном приходится на вторичное сырьё. Главной технологической задачей в производстве редких металлов является извлечение металла из руд, его концентрирование и отделение от сопутствующих компонентов [1, 2, 5].

Производство молибдена в России значительно отстает от потребностей в нем. Вместе с тем в Восточной Сибири, включая Бурятию, не реализуется потенциал разведанных запасов. Освоение месторождений Бурятии может резко сократить дефицит молибдена в стране. Необходимость создания рациональных технологий переработки молибденовых руд связана, прежде всего, с сокращением сырьевой базы молибденовой промышленности нашей страны. В России разведано более десяти месторождений с промышленными запасами молибдена, и семь из них представлены к промышленному освоению, однако в настоящее время разрабатываются только два месторождения: Сорское медно-молибденовое и Тырныаузское вольфрамо-молибденовое месторождения.

Таким образом, разработка рациональных технологий переработки молибденовых руд с попутным извлечением из них рения является актуальной задачей.

В основу решения актуальной задачи – разработки научных основ технологии комплексной переработки некондиционных молибден- и ренийсодержащих концентратов положен процесс термохимического разложения – спекание, позволяющее в одном процессе вскрыть и перевести ценные компоненты в водорастворимые соединения. Спекание концентрата проведено не с содой, как это принято в настоящее время, а с сульфатом натрия, чтобы связать рений в труднолетучий перренат натрия NaReO4.

Цель работы – разработка технологической схемы получения солей молибдена и рения из низкокачественных молибденовых концентратов с максимальным извлечением металлов.

В данной работе в качестве объекта исследования служил низкокачественный молибденовый концентрат (НМК), полученный в результате основной и контрольной флотации труднообогатимой молибденовой руды одного из месторождений Бурятии. Состав концентрата следующий, %: 11,8 Mo; 0,0018 % Re, 42,9 SiO2; 5,8 Fe; 14,6 S; 3,6 CaO; 5,2 MgO; 6,9 Al2O3; 3,1 K2O; 1,6 Na2O. испытания на обогатимость этих руд показали весьма низкую эффективность их флотационного обогащения, особенно на стадиях доводки: без особых трудностей получаются НМК с содержанием 10–12 % Мо при извлечении 80–85 %, но при дальнейшей их доводке значительная часть молибдена теряется с отвальными хвостами [4].

Сократить технологический процесс выделения металлов из НМК и промпродуктов, уменьшить объемы перерабатываемых материалов и повысить извлечение компонентов сырья возможно, используя комбинированную технологическую схему, сочетающую первичную флотацию руды, с получением НМК с высоким извлечением молибдена и последующее спекание.

Оптимизация технологических параметров спекания низкокачественного молибденового концентрата (НМК) с сульфатом натрия в восстановительной среде (активированный уголь) проведена по методу Протодьяконова [3]: температура процесса 1123–1173 К, продолжительность 90–100 мин, соотношение «концентрат: сульфат натрия: восстановитель» составляет 1:(0,8–1,0):(0,05–0,1).

При последующем двукратном выщелачивании спека водой при температуре 50–60 °С рений и молибден практически полностью переходят в сульфатно-молибденсодержащие растворы в виде молибдата и перрената натрия. Содержание в растворе Mo (VI) – 8–10 г/л, Re (VII) – 0,04–0,08 г/л, при извлечении 94–95 и 92–93 %, соответственно.

Исследованы особенности разделения рения и молибдена при совместном присутствии ионов металлов из водных растворов их солей NaReO4, Na2MoO4 (система NaReO4 – Na2MoO4 – Na2SO4 – Н2О). Хорошими показателями по извлечению рения из растворов различного состава характеризуются слабоосновные пористые аниониты. Для разделения сульфат-, молибдат-ионов предложено осаждение молибдена в виде его трисульфида (МоS3) по методике [6].

Разделение рения от молибдена осуществляли на анионитах АН-21 и АВ-17. Наибольшей избирательностью и емкостью по рению наблюдается у слабоосновного пористого анионита типа АН-21. Такой анионит позволяет селективно извлекать рений из растворов, содержащих молибден, за счет так называемого «ситового эффекта» и полимеризации молибдат-ионов. Мелкопористая структура сорбента препятствует проникновению в глубину зерна крупных полимеризованных ионов молибдена (VI) – Mo7O6?24, Mo6O4?20 , Mo2O2+5. Мономерные перренат-ионы достаточно легко реагируют с функциональными группами ионита во всем объеме набухшей матрицы. Явление «ситового эффекта» реализуется в полной мере в слабокислых средах, с повышением кислотности извлечение рения ухудшается. Наибольшее значение емкости анионита АН-21 получается в Cl- форме.

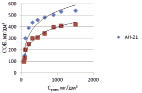

На основе проведенных исследований получены изотермы сорбции Re (VII) на анионитах АН-21 (Cl-форме) и АВ-17 (OH-форме), которые представлены на рис. 1.

Рис. 1. Зависимость СОЕ сорбента от равновесной концентрации Re (Сравн.) для анионитов AH-21 и АВ-17

Установлено, что сорбция ионов Re (VII) зависит от времени, исходной концентрации, величины рН раствора и от предварительной обработки сорбента. Выявлено, что сорбция на анионитах АН-21 протекает во внутридиффузионной области (лимитирующая стадия, гелевая диффузия).

Оптимальные параметры, позволяющие селективно извлекать ионы Re (VII) из растворов солей NaReO4, Na2MoO4, приведены в таблице.

Условия сорбции Re (VII)

|

Сорбент |

Обработка сорбента |

рН |

?, мин |

Извлечение, % |

|

АН-21 |

HCl |

3–5 |

20 |

97,0 |

|

АВ-17 |

NaOH |

7–8 |

20 |

91,4 |

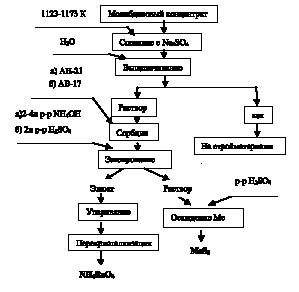

Рис. 2. Принципиальная технологическая схема переработки низкокачественного молибденового концентрата по комбинированному методу

При проведении сорбционного извлечения рения на ионообменной смоле АН-21 (емкость анионита 5,6 % по массе) и последующем элюировании сорбента растворами аммиака (2–6 н.), извлечение рения составило 97 %. Извлечение при последующем осаждении молибдена в виде трисульфида молибдена составляет 87–89 %.

На основании полученных данных предлагается принципиальная схема переработки низкосортных молибденитовых концентратов (рис. 2), согласно которой сквозное извлечение молибдена и рения составляет 70,35 и 78,20 % соответственно.

Заключение

1. Установлены оптимальные технологические параметры спекания низкокачественного молибденового концентрата с сульфатом натрия в восстановительной среде, позволяющие максимально выделить молибден и рений в раствор: температура процесса 1123–1173 К, продолжительность 90–100 мин, соотношение «концентрат: сульфат натрия: восстановитель» составляет 1:(0,8–1,0):(0,05–0,1).

2. Разработана принципиальная технологическая схема переработки молибденовой руды, в основу которой положен неравновесный процесс – спекания, позволяющий в одном процессе вскрыть и перевести трудноразделяемые минеральные фазы в отдельные продукты. Согласно разработанной схеме, сквозное извлечение молибдена и рения составляет 70,35 и 78,20 % соответственно.

Библиографическая ссылка

Стяжкина Е.Н., Антропова И.Г., Кашкак Е.С., Хомоксонова Д.П. ТЕХНОЛОГИЯ ПЕРЕРАБОТКИ НИЗКОКАЧЕСТВЕННЫХ РЕНИЙСОДЕРЖАЩИХ МОЛИБДЕНОВЫХ КОНЦЕНТРАТОВ // Современные наукоемкие технологии. – 2015. – № 12-1. – С. 44-46;URL: https://top-technologies.ru/ru/article/view?id=35204 (дата обращения: 19.04.2024).