В настоящее время среди применяемых стеновых материалов в строительстве одно из ведущих мест занимают автоклавные силикатные материалы, уступая только керамическим материалам и железобетону. В классической технологии силикатных материалов в качестве основного сырья используется кварцевый песок, однако процесс синтеза гидросиликатов кальция в подобной системе протекает при высоких температурах и давлениях [1], что определяет высокую энергоемкость производства. Так одной из главных задач в настоящее время является уменьшение энергоемкости производства строительных композитов различного функционального назначения за счет применения нетрадиционного, в том числе техногенного сырья [2–4]. Исходя из анализа информации в области исследования сырьевых ресурсов для автоклавных материалов [5], были определены теоретические основы, а также их экспериментальное подтверждение о возможности синтеза прочного каркаса из новообразований [6] при получении неавтоклавных силикатных материалов с определенным набором свойств, за счет использования в сырьевой смеси нетрадиционных глинистых пород.

В классической технологии силикатных материалов, с использованием традиционного сырья, применяется заранее приготовленное вяжущее, получаемое помолом в определенном соотношении негашеной извести и кварцевого песка или другого кремнеземсодержащего сырья. Использование же комплексного вяжущего, включающего известь и портландцемент для производства неавтоклавных силикатных стеновых материалов на основе нетрадиционных глинистых пород, будет способствовать достижению необходимого уровня структурообразования и максимальных физико-механических свойств изделий не только при высоких давлениях и температуре, но и при температурах до 100 °С.

Для улучшения процессов структурообразования, а также формирования более высокоорганизованной микроструктуры композита, на различных размерных уровнях, проведены исследования с применением комплексного вяжущего на основе портландцемента и извести, а также вяжущего ВНВ-100.

Цель работы – исследование влияния комплексного вяжущего на свойства неавтоклавных силикатных композитов с использованием нетрадиционного сырья.

Материалы и методы исследования

В качестве исходных компонентов, для получения неавтоклавных силикатных материалов использовались следующие сырьевые материалы:

– эолово-элювиально-делювиальная глинистая порода четвертичного возраста региона Курской магнитной аномалии (КМА);

– портландцемент класса ЦЕМ I 42,5Н ГОСТ 31108-2003;

– вяжущее низкой водопотребности (ВНВ-100);

– известь молотая негашеная с активностью 76,4 %;

– вода водопроводная.

Эксперимент проводили методом полусухого прессования, при удельном давлении прессования 20, 30 и 40 МПа. При изготовлении использовали сырьевую смесь, состоящую из вяжущего компонента и исходной эолово-элювиально-делювиальной глинистой породы.

Формовочная влажность сырьевых смесей подбиралась исходя из конкретных составов. В качестве вяжущего использовался портландцемент класса ЦЕМ I 42,5Н и ВНВ-100, а также комплексное вяжущее, полученное с использованием извести и портландцемента. Все образцы подвергались гидротермальной обработке при температуре 80 ± 5 °С по режиму 1,5 ч + 9 ч + 1,5 ч Определение физических и механических свойств образцов проводили согласно требованиям соответствующих нормативных документов.

Определение минералогического состава сырья и идентификацию продуктов реакции проводили методом рентгенофазового (РФА) и дифференциально-термического (ДТА) анализов. Микроструктурные особенности исходных компонентов, а также синтезированных новообразований изучали методом растрово-электронной микроскопии.

Результаты исследования и их обсуждение

Используемая в данной работе для исследований эолово-элювиально-делювиальная глинистая порода четвертичного возраста региона Курской магнитной аномалии (КМА) содержит в своем составе высокодисперсные состовляющие такие как смешаннослойные глинистые минералы, тонкодисперсный кварц, а также рентгеноамофную фазу и т.п.

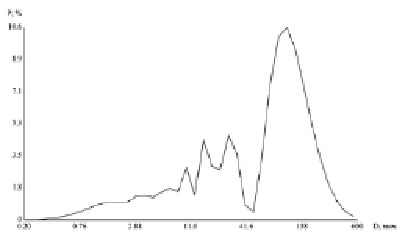

Распределение частиц по размерам используемой глинистой породы определяли с помощью метода лазерной гранулометрии с помощью установки MicroSizer 201 (рис. 1).

Рис. 1. Распределение частиц по размерам в глинистой породе

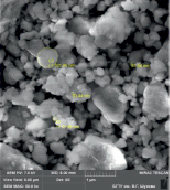

В глинистой породе содержатся в основном частицы с размером от 11 до 160 мкм, причем в диапазоне от 0,7 до 50 мкм находится около 50 % частиц составляющих глинистую породу. Также в породе присутствуют частицы с размером менее 100 нм (рис. 2).

Рис. 2. Микроструктура глинистой породы

Подобные глинистые породы, исходя из своего вещественного состава, малопригодны в качестве сырья для получения традиционных строительных композитов, однако особый полиминеральный состав этих пород позволяет рассматривать их в качестве основного компонента при получении неавтоклавных силикатных материалов.

Задачей проведенных исследований являлись проектирование и оптимизация составов комплексного вяжущего и сырьевых смесей на основе природного нетрадиционного алюмосиликатного сырья, для достижения необходимого уровня структурообразования и максимальных физико-механических свойств материала.

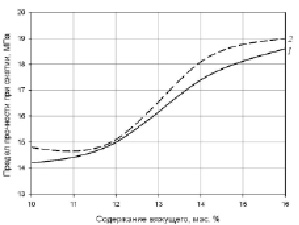

Образцы неавтоклавных силикатных материалов, для проведения исследований, получали методом полусухого прессования на гидравлическом прессе ПГМ-100МГ4А, показатель давления прессования составил 20 МПа. На первом этапе в качестве вяжущего использовали портландцемент и вяжущее ВНВ-100. Количество используемого вяжущего в эксперименте составляло 10–16 мас. %. Исследования образцов на основе эолово-элювиальной-делювиальной глинистой породы показали, что с увеличением доли вяжущего в сырьевой смеси с 10 до 16 % показатель предела прочности при сжатии образцов увеличивается с 14 МПа до 19 МПа (рис. 3).

Рис. 3. Влияние содержания вяжущего на показатель предела прочности при сжатии, МПа: 1 – с использованием портландцемента; 2 – с использованием ВНВ-100

Однако водостойкостью обладают образцы только при содержании вяжущего более 16 %, коэффициент размягчения равен 0,7. Вероятно, свободной извести, содержащейся в применяемых вяжущих (портландцемент, ВНВ-100), недостаточно, чтобы связать свободные глинистые минералы, содержащиеся в породе. В связи с этим, для повышения водостойкости образцов, использовали комплексное вяжущее. Был изготовлен образец с содержанием портландцемента 12 мас. % в присутствии 5 мас. % извести. Испытания полученных образцов показали повышение коэффициента размягчения с 0,6 до 0,8 (табл. 1). Следовательно, для получения водостойких образцов необходимо присутствие извести в вяжущем или же использование большего количества портландцемента, что экономически нецелесообразно. Использование в качестве вяжущего ВНВ-100 приводит лишь к незначительному повышению предела прочности при сжатии.

Таблица 1

Физико-механические свойства образцов

|

Эксплуатационные показатели |

Содержание вяжущего от массы сухой смеси, % |

|||||

|

10 |

12 |

14 |

16 |

12 |

||

|

С использованием ЦЕМ 1 42,5Н |

Образец в присутствии 5 мас. % извести |

|||||

|

Значение предела прочности при сжатии, МПа |

14,2 |

15,1 |

17,3 |

18,5 |

17,8 |

|

|

Значение средней плотности, кг/м3 |

1925 |

1930 |

1940 |

1960 |

1900 |

|

|

Значение коэффициента размягчения |

0,525 |

0,576 |

0,455 |

0,7 |

0,8 |

|

|

Значение водопоглощения, мас. % |

9,51 |

9,68 |

9,783 |

9,19 |

10,96 |

|

|

С использованием ВНВ 100 |

Образец в присутствии 5 мас. % извести |

|||||

|

Значение предела прочности при сжатии, МПа |

14,8 |

14,9 |

18,1 |

19 |

18,1 |

|

|

Значение средней плотности, кг/м3 |

1920 |

1950 |

1955 |

1960 |

1960 |

|

|

Значение коэффициента размягчения |

0,365 |

0,491 |

0,588 |

0,678 |

0,9 |

|

|

Значение водопоглощения, мас. % |

9,836 |

9,986 |

8,563 |

9,053 |

10,23 |

|

С целью повышения эксплуатационных характеристик неавтоклавных силикатных материалов, было изучено влияние давления прессования на свойства образцов (табл. 2). Из полученных данных видно, что увеличение давления прессования образцов, с использованием в качестве вяжущего портландцемента приводит к повышению показателя предела прочности при сжатии до 20 %, стоит отметить, что в образцах, в которых в качестве вяжущего используется только известь, этот показатель выше [7]. Вероятно, здесь большую роль играет гранулометрический состав породы: чем больше пелитовой и алевритовой фракции, тем больше будет прочность конечного изделия, и использование в качестве вяжущего только извести позволяет сформировать лучшую структуру композита из формируемых кристаллических новообразований, особенно при более высоких давлениях прессования. Водостойкие образцы получились при содержании портландцемента 14 мас. % и выше. При давлении прессования 20 МПа эта цифра составляла 16 мас. %. Средняя плотность образцов изменилась незначительно и составила 1950–2000 кг/м3.

Таблица 2

Физико-механические свойства образцов в зависимости от давления прессования и содержания вяжущего

|

Эксплуатационные показатели |

Содержание цемента от массы сухой смеси, мас. % |

|||

|

10 |

12 |

14 |

16 |

|

|

давление прессования 30 МПа |

||||

|

Значение предела прочности при сжатии, МПа |

15,5 |

16,6 |

17,1 |

18,2 |

|

Значение коэффициента размягчения |

0,576 |

0,586 |

0,755 |

0,735 |

|

давление прессования 40 МПа |

||||

|

Значение предела прочности при сжатии, МПа |

16,6 |

18,2 |

20,9 |

26,5 |

|

Значение коэффициента размягчения |

0,548 |

0,532 |

0,732 |

0,755 |

Таблица 3

Условия планирования двухфакторного эксперимента

|

Факторы |

Уровни варьирования |

Интервал варьирования |

|||

|

Натуральный вид |

Кодированный вид |

–1 |

0 |

+1 |

|

|

СаО, % |

х1 |

4 |

8 |

12 |

4 |

|

Содержание цемента, % |

х2 |

4 |

10 |

16 |

6 |

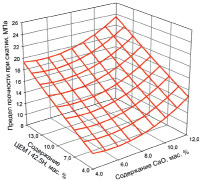

Для целостной картины влияния содержания в комплексном вяжущем СаО и портландцемента на эксплуатационные свойства изделий, а также улучшения процессов формирования микроструктуры композита, были осуществлены исследования с применением методов математического планирования эксперимента. Условия планирования двухфакторного эксперимента приведены в табл. 3.

После обработки результатов определены уравнения регрессии предела прочности при сжатии и коэффициента размягчения полученных композитов, они имеют вид

Rсж = 15,07485 + 2,100421?х1 + 4,35087?х2 +

+ 1,770607? + 0,2206078?

+ 0,2206078?

Краз = 0,71029 + 0,058345?х2 –

– 1,536703?10-2? + 4,463291?10-2?

+ 4,463291?10-2?

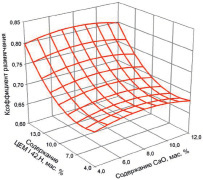

Используя полученные уравнения регрессии, построены номограммы изменения эксплуатационных неавтоклавных силикатных композитов (рис. 4). Увеличение содержания портландцемента способствует повышению прочности с 10,3 МПа до 18 МПа, увеличение содержания извести повышает предел прочности при сжатии до 24 МПа. Однако увеличение доли извести не способствует большему повышению прочности, нежели увеличение содержания портландцемента.

а) б)

Рис. 4. Номограммы зависимости свойств от состава комплексного вяжущего: а) предела прочности при сжатии; б) коэффициента размягчения

Коэффициент размягчения образцов варьируется от 0,7 до 0,8. Здесь необходимо иметь в виду, что при количественном содержании извести в 5 мас. %, с целью придания хороших показателей водостойкости изделий, количество портландцемента должно составлять не менее 15 мас. %. В образцах, где в качестве вяжущего использовался только портландцемент (табл. 1, 2), водостойкостью обладали образцы при содержании вяжущего в количестве более 16 мас. %. Поэтому, когда ставится задача по использованию в качестве вяжущего вещества негашеной извести или специально подобранного комплексного вяжущего, необходимо исходить из необходимых показателей готовых изделий.

Исследование синтезируемых новообразований в образцах осуществляли методами рентгенофазового и термографического анализов. Исходя из данных анализов, в образцах присутствуют новообразования в виде низкоосновных гидросиликатов кальция тоберморитового типа. Стоит отметить, что гидросиликаты кальция формируются не только за счет взаимодействия извести и компонентами глинистой породы, а также за счет гидратации компонентов портландцемента. Формирование более высокоосновных гидросиликатов кальция предопределяет плотную структуру цементирующих соединений. Благодаря этому достигаются более высокие эксплуатационные характеристики на основе комплексного вяжущего.

Заключение

Таким образом, использование комплексного вяжущего, включающего известь и портландцемент, для производства неавтоклавных силикатных стеновых материалов на основе нетрадиционных глинистых пород будет способствовать оптимизации состава цементирующих соединений, формированию более подходящего соотношения между высокоокристаллизованной и гелевидной формой новообразований, что позволит получать неавтоклавные стеновые силикатные материалы более высокой прочности. Известь в комплексном вяжущем ускоряет процесс твердения, увеличивает прочность и устойчивость кристаллизационных структур в неавтоклавных силикатных композитах, содержащих цемент.

Повышение эксплуатационных показателей получаемых изделий на основе комплексного вяжущего возможно за счет применения более высоких режимов прессования, что позволит получать подобные изделия на нетрадиционном сырье с пределом прочности при сжатии более 25 МПа. Выбор состава комплексного вяжущего и режимов прессования будет зависеть от требуемых показателей изделий. Благодаря особому составу используемых пород возможен выпуск высокопустотных изделий, за счет высокой прочности кирпича-сырца, что невозможно на традиционном сырье в технологии силикатных материалов.

Источник финансирования: стипендия Президента РФ СП-3717.2018.1 на 2018–2019 гг. Программа развития опорного университета на базе БГТУ им. В.Г. Шухова с использованием оборудования Центра высоких технологий БГТУ им. В.Г. Шухова.