Сушка кускового дисперсного материала в плотном слое широко применяется в химической, металлургической, пищевой промышленности и сельском хозяйстве. Реализация процессов сушки в режиме оптимума энергозатрат и максимума скорости имеет большое значение для практики. Поскольку технологические ограничения существенно сужают диапазон варьирования параметров сушки, требуется тщательный анализ взаимовлияния всех факторов, определяющих режим сушки.

В процессе сушки пористого кускового материала (окатыша) происходит углубление локализованного фронта испарения влаги. К фронту испарения теплота подводится за счет теплопроводности сухого слоя материала, где теплота расходуется на превращение жидкости в пар. В результате испарения внутри пористой структуры создается избыточное давление, под действием которого образовавшиеся пары фильтруются от фронта испарения к наружной поверхности окатыша.

Моделирование процессов тепломассообмена в плотном слое

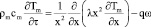

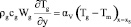

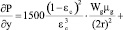

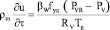

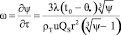

Перенос тепла в материале осуществляется теплопроводностью при наличии эндотермических превращений (1), теплоперенос в газовой фазе представляет конвективный поток по направлению прососа газов (2). Соотношение (3) для определения гидравлического сопротивления может использоваться с достаточной точностью при ламинарном и турбулентном режимах течения газового теплоносителя. Давление теплоносителя меняется по глубине слоя и может быть описано уравнением (3). Процесс влагообмена между материалом и сушильным агентом описывается уравнениями (4), (5) и (6). При достижении влагосодержания газов в состоянии насыщения – рассчитывается процесс конденсации влаги на поверхность окатыша. Модель локализованного фронта испарения представляется наиболее вероятной для крупнопористых влажных материалов при высоких температурах сушильного агента, коим является сырой окатыш при температурах теплоносителя в зоне сушки.

; (1)

; (1)

; (2)

; (2)

; (3)

; (3)

; (4)

; (4)

; (5)

; (5)

; (6)

; (6)

начальные и граничные условия:

τ = 0, Tm = Tm0, u = u0, x = 0,

x = xS,

y = 0,  , P = P0,

, P = P0,

xw = xw0;  ; y = 1,

; y = 1,

где Tg – температура газа (теплоносителя), К; Tg0 – температура газа на входе в слой, К; Tm – температура материала (окатышей), К; Тm0 – начальная температура окатышей, K; ρg – плотность газа, кг/м3; cg – удельная теплоемкость газа Дж/(кг·К); ρm – плотность материала, кг/м3; cm – удельная теплоемкость материала, Дж/(кг·К); P – давление газов в слое, Па; P0 – барометрическое давление, Па; u – влагосодержание в окатыше кг/кг; xw – влагосодержание газа кг/кг; PVR = 617,7exp[17.25q*/(238 + q*)] – давление паров влаги на поверхности окатыша, Па; PV = P·xw/(0.622 + xw) – давление паров влаги в газе, Па; μg – динамическая вязкость газа Па·с; ng – кинематическая вязкость газа, м2/с; x – координата радиуса окатыша; y – координата по высоте слоя окатышей; βw – коэффициент массоотдачи, кг/(м2·с), определяемый из критериального уравнения массообмена в слое NuM = 2 + 0,83Re0,53PrM0,33Gu0,135, где NuM = βw(2r)/D, PrM = ng/D, Gu = (Tg – q*) /Tg, D = 0,216·10-4(Tg/273)1,8; fуд = 6(1 – εс)/(2r) – удельная поверхность окатышей в слое; τ – время, с; αF = (Nuλ)/(2r) – коэффициент теплоотдачи с поверхности, Вт/(м2·К);

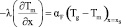

;

;

αV = αFfуд – объемный коэффициент теплоотдачи, Вт/(м3·К); εс – порозность слоя; λ – коэффициент теплопроводности материала, Вт/(м·К); QS – удельная теплота испарения, Дж/кг; r – радиус окатыша, м; ψ = (ξ/r)3 – относительная степень высушивания сферической частицы (окатыша), где ξ – радиус фронта испарения, м; q* – температура мокрого термометра, находится из уравнения:

q* = Tg – 1916,6667×

×{0,622/[163,80016·exp(– 17,3×

×q*/[q* + 235]) – 1] – xw}.

На основе данной модели проводились численные эксперименты, полагая начальное влагосодержание окатыша u0 = 10 … 10,5 %, что соответствует влажности сырого окатыша, радиус окатыша 1 см, при различных температурах теплоносителя со скоростью 1,2 м/с. Полученные результаты хорошо совпадают с имеющимися экспериментальными данными [1] и качественными зависимостями [2]. Что подтверждает адекватность предложенной модели.

Процесс сушки идет тем интенсивнее, чем выше температура теплоносителя. Ярко выражено ускорение процесса сушки в первые минуты и замедление его в дальнейшем. Это связано с тем, что в начале влага удаляется с поверхностных слоев окатыша, а затем фронт испарения движется внутрь, и подача тепла осуществляется через высушенный слой материала. Причем температура влажного ядра окатыша, достигнув температуры мокрого термометра, остается постоянной, а температура высушенных верхних слоев растет и приближается к температуре сушильного агента. Таким образом, внутри окатыша по периметру фронта испарения особенно сильно выражен градиент температур, причем тем ярче, чем выше температура теплоносителя. Поэтому сушка окатышей в форсированном режиме чревата термоградиентным разрушением окатыша. Кроме того, пары влаги, образовавшиеся на фронте испарения, фильтруются через высушенный слой материала к поверхности окатыша, поэтому необходимо учитывать величину потока влаги I [кг/(м2?с)]. Но за счет того, что внешняя, большая по объему часть окатыша, высушивается на первых минутах, среднеинтегральная температура окатыша растет равномерно [3]. Отмечено, что при слоевой сушке переувлажнение окатышей более 13 ... 14 % влечет их размягчение, изменение формы, разрушение и, как следствие, ухудшение газопроницаемости слоя. В некоторых горизонтах слоя наблюдается и более сильное переувлажнение.

Наиболее интенсивно процесс увлажнения сушильного агента проходит при реверсе подачи его в слой, это связано с тем, что «сухой» теплоноситель (0,013кг/кг) входит сначала в менее высушенные и холодные горизонты слоя и, вобрав в себя определенное количество влаги, проходит через уже нагретые участки слоя, где конденсация проходит незначительно. В процессе сушки окатышей происходит перераспределение воды по высоте слоя, в результате которого в отдельных участках слоя наблюдается их переувлажнение. Переувлажнение сырых окатышей происходит в результате конденсации на холодных окатышах водяных паров, выделяющихся из подсушенных окатышей. В процессе сушки окатышей возможны два вида разрушений: трещинообразование и взрывное разрушение или шок. Начало процесса сушки, характеризующееся удалением капиллярной воды, особенно неблагоприятно, так как может привести к образованию трещин. Это объясняется тем, что связанность материала обеспечивается главным образом капиллярными силами. Взрывообразный шок наблюдается в конечный период сушки. Шоку, как правило, подвержены верхние ряды окатышей. Поэтому задача оптимизации процесса слоевой сушки материала заключается в отыскании такого технологического режима, при котором обеспечивается эффективное высушивание, при ограничениях на скорость нагрева, градиент температуры, интенсивность влагопереноса в окатыше, долю переувлажнения в слое, учитывая технические особенности агрегатов.

Оптимизация процессов в зоне сушки обжиговой машины

Технологический режим термической обработки окатышей определяется температурой теплоносителя на входе в слой Tg0 и скоростью его подачи Wg.

Критерием в зоне сушки служит минимум среднего по слою влагосодержания окатышей  . Цена готового продукта при термической подготовке формируется главным образом за счет удельного расхода энергоносителей Ц = Qэл·Цэл + Qтеп·Цтеп, причем цена электрической энергии Цэл примерно в четыре раза больше тепловой энергии Цтеп. В условиях рыночной экономики оптимальным считается режим сушки, при котором необходимое качество готового продукта достигается при минимуме стоимости энергозатрат.

. Цена готового продукта при термической подготовке формируется главным образом за счет удельного расхода энергоносителей Ц = Qэл·Цэл + Qтеп·Цтеп, причем цена электрической энергии Цэл примерно в четыре раза больше тепловой энергии Цтеп. В условиях рыночной экономики оптимальным считается режим сушки, при котором необходимое качество готового продукта достигается при минимуме стоимости энергозатрат.

Задача оптимизации на каждом временном шаге может быть сформулирована так: найти такие значения управляющих параметров Тg0, Wg, чтобы значения  и Ц достигали своего наименьшего значения, при следующих ограничениях. На управляющие параметры – скорость Wg0 ≤ WgMAX и температуру Tg0 ≤ TgMAX теплоносителя на входе в слой и на выходе Tgh ≤ TghMAX, в силу технических особенностей агрегатов, скорость нагрева

и Ц достигали своего наименьшего значения, при следующих ограничениях. На управляющие параметры – скорость Wg0 ≤ WgMAX и температуру Tg0 ≤ TgMAX теплоносителя на входе в слой и на выходе Tgh ≤ TghMAX, в силу технических особенностей агрегатов, скорость нагрева  и градиент

и градиент  температур в окатыше, долю переувлажнения u ≤ uMAX и интенсивность влагопереноса I ≤ IMAX.

температур в окатыше, долю переувлажнения u ≤ uMAX и интенсивность влагопереноса I ≤ IMAX.

Для поиска оптимального режима сушки рассмотрим функционал Ф =  . Коэффициенты α1 и α2 обеспечивают ранжированность критериев в двухкритериальной лексикографической задаче оптимизации. Для решения поставленной задачи условной оптимизации применяется метод деформируемого многогранника, в котором направление минимизации определяется на основании последовательных вычислений критерия Ф. Выполнение ограничений на управляющие параметры – скорость 0 ≤ Wg ≤ WgMAX и температуру 273 ≤ Tg0 ≤ TgMAX теплоносителя на входе в слой достигается введением в функционал Ф барьерных функций, так как это ограничение является наиболее жестким, ибо оно обеспечивает математически корректное и физически осуществимое решение задачи (1–6). Выполнение остальных условий осуществляется методом скользящего допуска и штрафных функций типа «квадрата срезки» с введением вспомогательного аргумента, обеспечивающего одинаковый порядок величин, входящих в систему ограничений [4].

. Коэффициенты α1 и α2 обеспечивают ранжированность критериев в двухкритериальной лексикографической задаче оптимизации. Для решения поставленной задачи условной оптимизации применяется метод деформируемого многогранника, в котором направление минимизации определяется на основании последовательных вычислений критерия Ф. Выполнение ограничений на управляющие параметры – скорость 0 ≤ Wg ≤ WgMAX и температуру 273 ≤ Tg0 ≤ TgMAX теплоносителя на входе в слой достигается введением в функционал Ф барьерных функций, так как это ограничение является наиболее жестким, ибо оно обеспечивает математически корректное и физически осуществимое решение задачи (1–6). Выполнение остальных условий осуществляется методом скользящего допуска и штрафных функций типа «квадрата срезки» с введением вспомогательного аргумента, обеспечивающего одинаковый порядок величин, входящих в систему ограничений [4].

Численный эксперимент и анализ результатов

Для изучения закономерностей слоевой сушки дисперсного материала рассмотрим случай подачи сушильного агента только сверху. Окатыши укладываются в слой с влагосодержанием 10…11 %. Будем организовывать процесс сушки до тех пор, пока среднее по слою влагосодержание  не станет меньше 1 %.

не станет меньше 1 %.

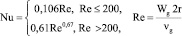

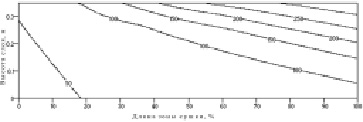

Результаты численного эксперимента представлены на рис. 1–5. Оказалось, что оптимальным является режим, при котором скорость сушильного агента на протяжении всего процесса сушки остается постоянной максимально возможной 1,3 м/с. Температура теплоносителя медленно растет, скорость ее изменения обусловлена ограничениями. Причем заметно, что в начальный период темп роста температуры теплоносителя выше, чем в дальнейшем. Затем, достигнув некоторой предельной температуры, сушка проходит при этой постоянной температуре теплоносителя (рис. 1).

Рис. 1. Температура сушильного агента в зоне сушки: а)  на входе в слой, б)

на входе в слой, б)  на выходе из слоя

на выходе из слоя

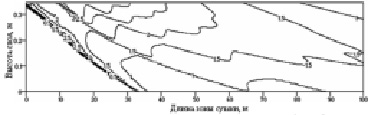

Рис. 2. Температура материала в зоне сушки, °С

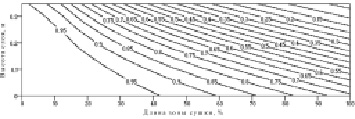

Рис. 3. Интенсивность сушки материала в зоне сушки, кг/(м2·с)·103

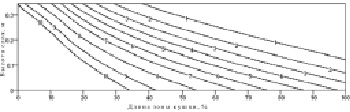

Рис. 4. Относительная степень высушивания окатыша в зоне сушки, °С

Рис. 5. Влагосодержание материалы в зоне сушки, %

Это связано с тем, что вначале процесс сушки вообще не идет, до тех пор, пока температура материала не достигнет температуры мокрого термометра, и рост температуры теплоносителя ограничен лишь градиентом температуры в окатыше и скоростью нагрева. После того как поверхность материала достигнет температуры мокрого термометра, начинается испарение влаги. Причем именно в этот момент интенсивность влагопереноса наиболее высокая (рис. 3). Это связано с тем, что внешние слои обладают большей поверхностью и объемом [5]. После того как внешние слои окатыша высушатся, фронт испарения начинает свое движение вглубь окатыша с уменьшением поверхности, что снижает интенсивность сушки.

При движении сушильного агента в слое сверху вниз, в верхних более горячих слоях, где сушка материала идет наиболее интенсивно, происходит его увлажнение. Продвигаясь вниз к менее нагретым горизонтам слоя, теплоноситель остывает и, достигнув точки росы, начинается конденсация влаги на поверхность окатышей [6]. Поэтому повышение температуры верхних горизонтов слоя и интенсификация их сушки не обеспечивает лучшей сушки в среднем по слою. Более того, процесс переувлажнения окатышей более чем на 14 % просто недопустим в технологии термической обработки окатышей. Таким образом, формируется режим, при котором температура теплоносителя умеренно растет, интенсифицируя процесс сушки в среднем по слою и не допуская переувлажнения материала. Причем сушильный агент выносит максимально возможное (зависящее от свойств теплоносителя и материала окатышей) количество влаги из слоя [7]. Это подтверждает тот факт, что влагосодержание материала изменяется достаточно равномерно (рис. 5), относительная степень высушивания увеличивается, так как чтобы обеспечить постоянное максимально возможное увлажнение сушильного агента, требуется увеличение скорости продвижения фронта испарения в окатыше (рис. 4). Температура теплоносителя умеренно растет до некоторой предельной, зависящей от температуры мокрого термометра и свойств материала (рис. 2). Так как дальнейшее повышение температуры не несет значительного уменьшения среднего по слою влагосодержания, а расход тепловой энергии увеличивается. Итак, полученный режим обеспечивает энергосбережение в данной технологии и интенсифицирует процесс слоевой сушки. А также в силу того, что выполняются все технологические ограничения, уменьшает долю возврата, обеспечивая ресурсосбережение.