Известен способ изготовления малоразмерных агрегатов двойной кривизны из плоского листового пенопласта (экструзивного пенолиста), при котором придание формы двойной кривизны производится при комнатной температуре путём вдавливания в заготовку из пенолиста формующего предмета с поверхностью двойной кривизны (пуансона) и распределения такого воздействия по всей площади заготовки. Другими словами, при перемещении пуансона под нагрузкой по плоскости заготовки последней придается необходимая форма. Полученная в результате такого воздействия оболочка двойной кривизны накладывается на каркас беспилотного летательного аппарата или летающей модели, подгоняется по размерам и приклеивается к элементам каркаса, образуя окончательную поверхность агрегата летательного аппарата (см. сайт www.vikybrvik.narod2.ru).

Недостатки

Используемый способ имеет существенные недостатки, заключающиеся в следующем:

1. Изготовление малоразмерных агрегатов двойной кривизны данным способом может удовлетворять только довольно низким требованиям к соблюдению теоретического контура (формы) их поверхности.

2. Формование посредством внешнего приложения сил к заготовке при комнатной температуре окружающей среды разрушает структуру материала и создаёт концентраторы напряжений в заготовке, со временем искажающие окончательную форму агрегата.

3. Способ приводит к уменьшению толщины и прочности материала.

4. Указанный способ может быть использован только для элементов оболочек с достаточно большим радиусом кривизны, что приводит к ограничению его технологических и конструктивных возможностей.

5. Использование данного способа изготовления оболочек в серийном производстве не обеспечивает их взаимозаменяемости.

Задачи разработки способа формования

Одной из задач предлагаемого технического решения является расширение технологических возможностей изготовления малоразмерных агрегатов и оболочек двойной кривизны из листового пенопласта (пенолиста). Новое решение такой задачи должно привести к повышению точности выдерживания теоретического контура и обводов с обеспечением их прочности, жесткости, радиусов кривизны и качества поверхностей.

Реализация способа изготовления малоразмерных агрегатов двойной кривизны из листового пенопласта должна быть направлена на исключение операций вдавливания пуансона произвольной формы в заготовку формуемого предмета при комнатной температуре и неконтролируемого распределения такого воздействия по всей площади заготовки.

Описание предлагаемого способа формования оболочек

Суть предлагаемого технического решения состоит в том, что при изготовлении оболочек двойной кривизны из листового пенопласта (пенолиста) перед их формованием производится нагрев заготовки в кипящей жидкости. После нагрева и извлечения каждой заготовки из кипящей жидкости их укладывают в разъемную формообразующую матрицу, каждую заготовку в свою половину матрицы, обеспечивая плотное прилегание к её внутренним поверхностям. Обрезают излишки пенопласта, соединяют и скрепляют половины матрицы, охлаждая заготовки в матрице. После охлаждения матрицы с заготовками разъединяют её половины и извлекают из их внутренних полостей отформованные оболочки. Протирают оболочки и внутренние поверхности матрицы насухо и снова размещают оболочки в тех же самых половинах матрицы. Внутри одной из половин отформованных оболочек устанавливают конструктивно-силовой набор из специально обработанной гнутой древесины или композита на синтетическом клее согласно конструктивно-силовой схеме агрегата. После установки конструктивно-силового набора в одной из половин отформованных заготовок обе половины матрицы соединяют между собой. Последующее полное отверждение клея дает возможность получения окончательной конфигурации агрегата. По завершении процесса отверждения клея половины матрицы разъединяют и извлекают готовый отформованный агрегат.

Перечень графических материалов:

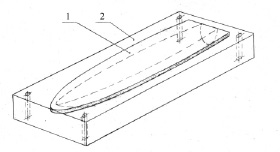

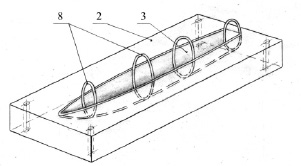

Рис. 1. Плоская заготовка пенолиста на поверхности нижней половины матрицы, подготовленная к формованию

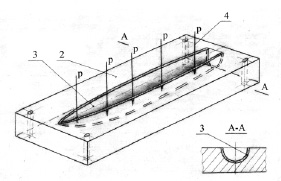

Рис. 2. Процесс формования изделия в нижней половине матрицы после нагрева заготовки

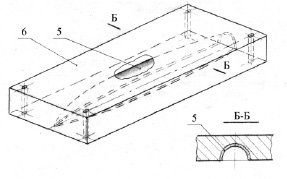

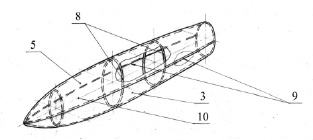

Рис. 3. Отформованное и подрезанное изделие в верхней половине матрицы

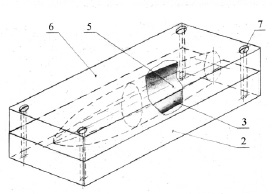

Рис. 4. Верхняя и нижняя половины изделия, вложенные каждая в свою половину матрицы, совмещенные в процессе обжатия и охлаждения

Рис. 5. Размещение и склейка шпангоутов в соответствии с конструктивно-силовой схемой агрегата в нижней половине отформованного изделия

Рис. 6. Готовый агрегат с поверхностями двойной кривизны и вклеенными элементами каркаса

На представленных фигурах использованы следующие обозначения:

1 – заготовка формуемого изделия;

2 – нижняя половина матрицы;

3 – изделие в нижней половине матрицы;

4 – векторы формующих воздействий;

5 – отформованное в верхней половине матрицы изделие;

6 – верхняя половина матрицы;

7 – крепёж, соединяющий половины матрицы;

8 – элементы каркаса (шпангоуты), устанавливаемые в изделие;

9 – стыки отформованных и склеенных половин агрегатов;

10 – готовое изделие.

Описание процесса изготовления агрегата

Изготовление малоразмерных агрегатов двойной кривизны из пенолиста («потолочки») производится следующим образом. Заготовки 1 помещают в кипящую жидкость (например, воду с растворенными в ней веществами, обеспечивающими повышенную температуру кипения) при температуре 102–108 °С на 5–6 минут. Нагрев заготовок 1 из пенолиста в кипящей жидкости приводит к размягчению материала, его некоторому объемному расширению (вспуханию), позволяя под действием внешней силы легко придать заготовке заданную форму. Затем (рис. 1) каждую из заготовок 1 быстро извлекают из кипящей жидкости и размещают в каждой из половинок 2, 6 матрицы. При этом глянцевые поверхности заготовок 1 должны оказаться внутри формуемых изделий 3, 5. Каждую из заготовок 1 укладывают и расправляют по формообразующим поверхностям половинок 2, 6 матрицы (рис. 2) так, чтобы поверхности заготовок 1 приняли форму каждой из внутренних поверхностей половинок 2, 6 матрицы. В матрице заготовки плотно прилегают к её поверхностям двойной кривизны и при остывании принимают их форму. Припуск заготовок 1 обрезают на 2–3 мм выше уровня поверхности разъема половинок 2, 6 матрицы. В результате получаем (рис. 2, 3) отформованные в половинках 2, 6 изделия 3, 5, имеющие поверхности двойной кривизны. Остывшие изделия 3, 5 извлекают из половинок 2, 6 матрицы, протирают их насухо и снова размещают на своих местах, в половинках 2, 6 матрицы. Одну из половинок матрицы (например, 2), содержащую изделие 3, используют в качестве базовой (рис. 5). В её внутренней полости на синтетическом клее закрепляют элементы 8 (шпангоуты) формируемого каркаса. В некоторых случаях, используя свободный доступ, в соответствии с разработанной технологией производят установку и монтаж системы управления, размещают необходимое целевое оборудование, устанавливают различного рода датчики, антенны и т.д. После покрытия слоем клея элементов 8 на них накладывают вторую половинку 6 матрицы, содержащую отформованное ранее изделие 5. Отверстия половинок матрицы 2, 6 совмещают, в них вставляют крепёж 7 и его затягивают. Далее выдерживают сборку в сушильном шкафу до полной просушки клея ~ 24 часа. После просушки обе половинки 2, 6 матрицы разнимают, извлекая из них готовое, собранное на клею изделие 10, наружная поверхность которого образована пенопластовыми панелями двойной кривизны, повторяющими внутреннюю поверхность формообразующей матрицы, и подкреплена элементами каркаса, положение которых задавалось «от обшивки». В дальнейшем в соответствии с разработанным технологическим процессом во внешней поверхности полученной пенопластовой «скорлупы» вырезают технологические и эксплуатационные лючки, крышки. Через них выполняют монтаж систем и механизмов, электронного, электромеханического оборудования, установку и монтаж элементов остекления и т.п.

Формование стеклопластиковой поверхности агрегата

При необходимости получения внешней стеклопластиковой поверхности готового агрегата с внутренним подкрепляющим слоем из пенолиста, изготовленного по данной технологии, применяется следующий способ.

Внутренние поверхности вышеуказанных половин матрицы покрывают разделительным слоем и на их поверхности выкладывают на эпоксидном связующем холодного отверждения тонкую, d = 0,03–0,05 мм, отожженную стеклоткань в один-два слоя. После неполного отверждения «на отлип» эпоксидного связующего, пропитавшего заготовки из стеклоткани в обеих половинах матрицы, готовый, ранее отформованный из пенолиста агрегат с внутренним силовым набором охватывается половинами матрицы, и они крепежом скрепляются между собой. После окончательного отверждения эпоксидного связующего внешняя поверхность изготавливаемого агрегата оказывается упрочненной стеклопластиком, повторяющим теоретический контур (форму) изделия. Агрегат готов к зашивке стыков и дальнейшим операциям в соответствии с разработанными технологическими процессами.

Рис. 7. Летающие модели-копии реактивных самолетов Як-32 и Би-1. Выполнены из пенолиста по описанной технологии

Рис. 8. Прототип разрабатываемого микро-БЛА «Микрон-02К». Выполнен по описанной технологии

Рис. 9. Летающая модель-копия реактивного самолета-истребителя МиГ-15. Выполнена по описанной технологии с последующим упрочнением стеклотканью d = 0,005 мм, 2 слоя

Выводы

Способ изготовления малоразмерных агрегатов двойной кривизны из листового пенопласта путём нагрева заготовок в кипящей жидкости и последующего формования в формообразующей матрице с установкой элементов конструктивно-силового набора в их внутренних полостях позволяет создавать удобообтекаемые, легкие, прочные конструкции, в некоторых случаях с заранее установленными элементами электронной аппаратуры и оборудования.

Предлагаемый способ изготовления малоразмерных агрегатов беспилотных летательных аппаратов, летающих на малых числах Рейнольдса, может быть использован для серийного и массового производства летающих моделей из листового пенопласта, расширяет технологические возможности изготовления элементов конструкции, при этом повышает их прочностные характеристики, точность изготовления оболочек и возможность стабильного сохранения конфигурации поверхностей двойной кривизны.